L'Eroe Sconosciuto delle Connessioni – Connettori a Spina

Dopo anni nello sviluppo di cablaggi, sono giunto a una profonda realizzazione: i connettori apparentemente insignificanti spesso giocano un ruolo critico nell'affidabilità a lungo termine del sistema. Oggi, voglio condividere alcune intuizioni basate sull'esperienza del nostro team in diversi progetti di controllo automotive e industriale, concentrandomi su un "piccolo componente" – il Connettore a Spina. È più di un connettore; è un'estensione della nostra filosofia di design.

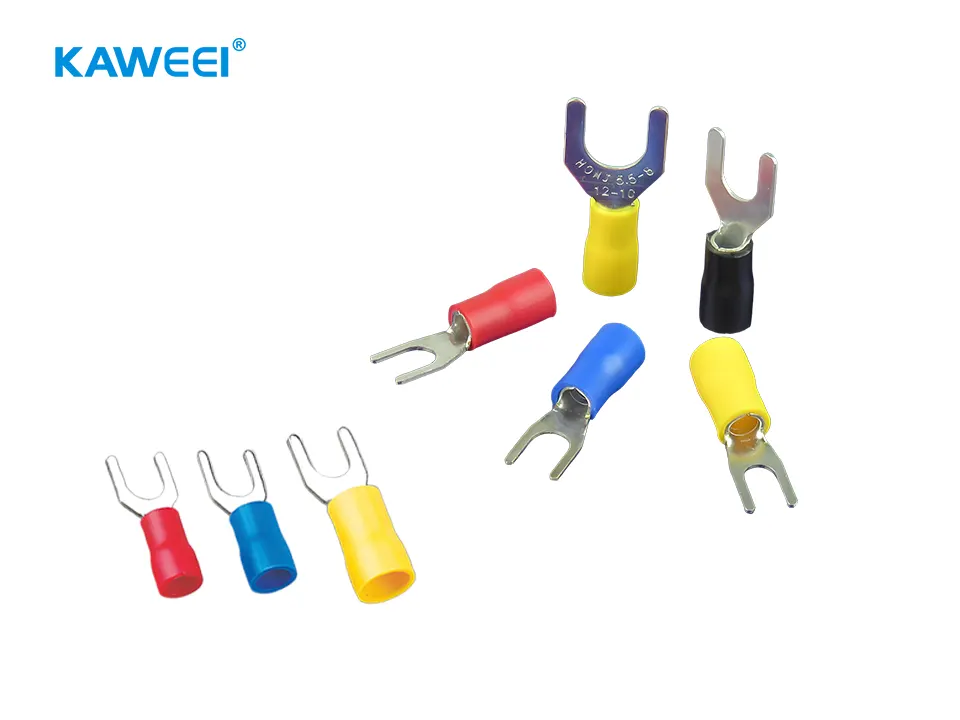

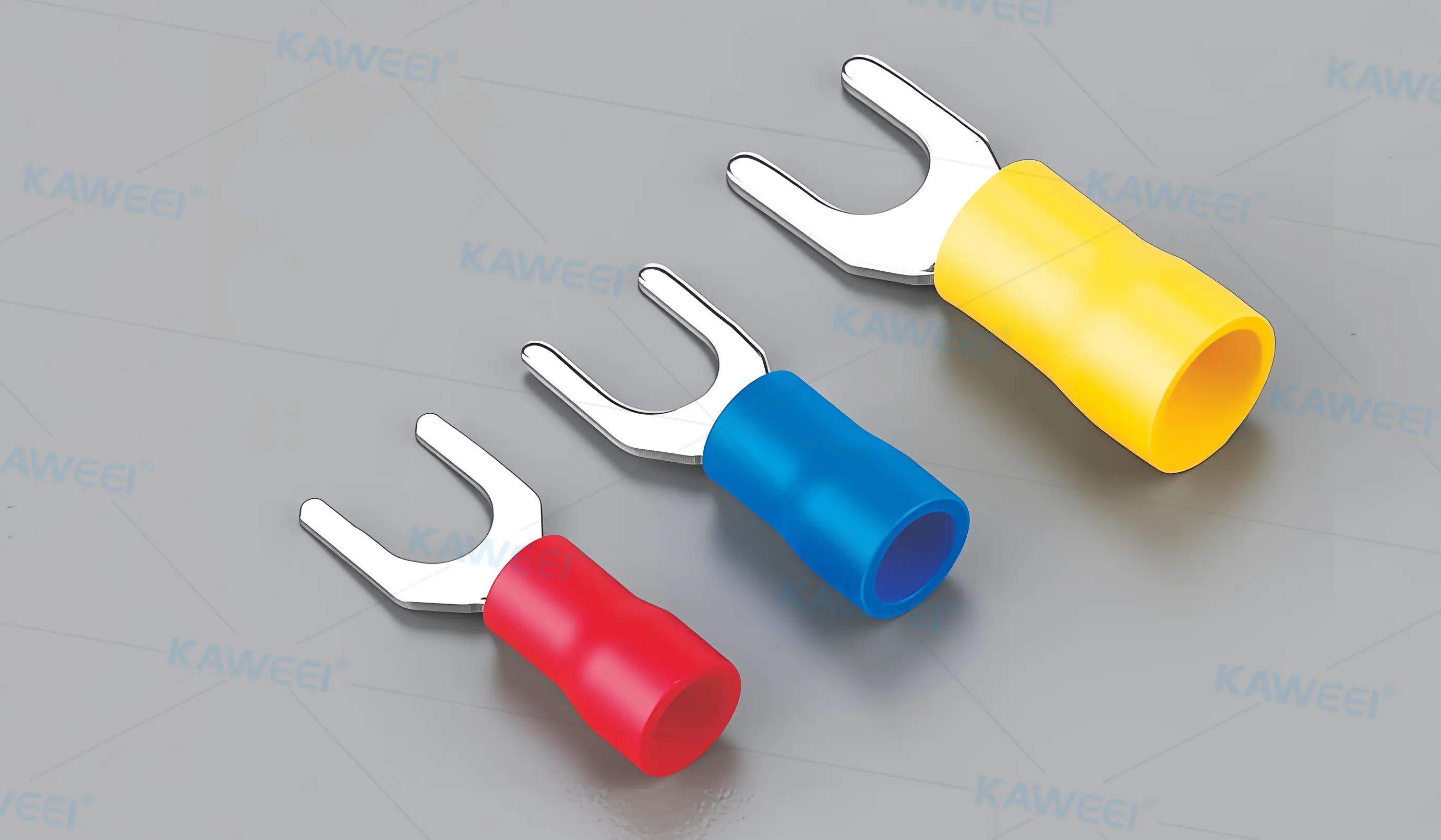

1. Più di una "Forca": Ripensare i Connettori a Spina

I connettori a spina, noti anche nell'industria come terminali a forca, sono definiti dalla loro linguetta a forma di forca che può "scivolare sotto" una vite o un bullone. Non sottovalutare questa semplice struttura a Y: migliora significativamente l'efficienza di installazione sul campo. Gli ingegneri non devono rimuovere completamente il bullone; qualche giro è sufficiente per far scivolare il terminale e stringerlo di nuovo. Questo vantaggio è particolarmente evidente negli assemblaggi di alto volume o spazi ristretti.

La selezione dei materiali fissa la linea di base per le prestazioni. Il nostro team presta attenzione a due punti chiave:

-

Conduttività del Materiale Base: Diamo priorità al rame T2 per garantire percorsi di corrente a bassa resistenza.

-

Trattamento Superficiale: La stagnatura è una soluzione economica anti-ossidazione. Nei nostri test di nebbia salina, il rame stagnato ha mantenuto il suo colore metallico dopo 96 ore, mentre il rame nudo era già pesantemente corroso. Per applicazioni più esigenti, consideriamo l'argentatura o la nichelatura.

A seconda dell'ambiente, scegliamo tra terminali nudi, terminali pre-isolati (guaine PVC) e terminali termorestringenti. Ad esempio, in aree ad alta temperatura e vibrazione come i comparti motore, aggiungiamo sempre guaine termorestringenti per isolamento secondario e rilascio dello stress.

2. Valore Pratico nei Progetti: Bilanciare Efficienza e Affidabilità

La teoria è una cosa, la pratica un'altra. Ecco come i connettori a spina hanno risolto problemi reali nei nostri progetti:

-

Efficienza di Assemblaggio – Guadagni Misurabili

Nel progetto del cablaggio del cruscotto automotive dell'anno scorso, abbiamo confrontato i connettori a spina con l'aggancio tradizionale a filo nudo. Le nostre misurazioni hanno mostrato che l'uso di connettori a spina riduceva il tempo di connessione medio per punto di circa 18%, traducendosi in significativi risparmi di manodopera e cicli di linea di produzione più fluidi. -

Prestazioni Elettriche Stabili – I Dati Parlano

La resistenza di contatto è critica. Abbiamo campionato terminali da più fornitori e trovato che terminali stagnati di alta qualità si stabilizzavano inizialmente a 3–4 mΩ. Su un carico di 10 A, 4 mΩ significa 0.4 W di perdita di potenza, mentre 10 mΩ aumenta a 1 W. A lungo termine, questo calore extra accelera l'invecchiamento e può creare rischi per la sicurezza. Internamente, abbiamo una "linea rossa" rigorosa: qualsiasi punto campionato superiore a 10 mΩ attiva un ritorno completo del lotto. -

Manutenzione Future-Proof

A differenza delle connessioni saldate, i connettori a spina sono scollegabili. Durante la fase di debug, la sostituzione dei moduli è routinaria. Un connettore che può essere rimosso senza danni evita tagli di cavo o risaldature, risparmiando tempo e riducendo l'usura del cavo – un grande vantaggio per il servizio post-vendita. -

Adattabilità Ambientale – Scegliere Saggiamente

Dai contenitori di elettrodomestici asciutti ai comparti motore ad alta temperatura e siti industriali umidi, i connettori a spina possono performare se correttamente "vestiti". Ad esempio, in un progetto di armadio di controllo esterno, abbiamo inizialmente usato terminali isolati PVC ordinari, diventati fragili e crepati dopo sei mesi in aria umida e solforosa. Il passaggio a terminali con guaine in nylon resistenti alle intemperie ha risolto il problema.

3. Lezioni Imparate: Usare Correttamente questo "Strumento"

Anche i migliori componenti falliscono se applicati male. Ecco alcune regole duramente guadagnate dalla nostra esperienza:

-

L'Abbinamento Preciso è Chiave

La corrente è il re, la sezione del cavo è la regina. Scegliere le specifiche del terminale basate sulla sezione trasversale effettiva del conduttore (AWG o mm²) e la corrente massima di lavoro attesa. Una volta non abbiamo aggiornato i terminali quando una sezione di cavo è passata da 18 AWG a 16 AWG, portando a una crimpatura insufficiente e all'allentamento durante i test di vibrazione.

Inoltre, non trascurare la dimensione del bullone. L'apertura della forca deve corrispondere perfettamente al diametro della vite; troppo stretto o troppo lasco introduce rischi nascosti. -

La Tecnica di Crimpatura è Linea di Vita

Metà delle prestazioni provengono dalla crimpatura appropriata. Esigiamo l'uso di strumenti di crimpatura controllati e ispezioniamo periodicamente le sezioni trasversali di crimpatura. Una crimpatura appropriata assicura che tutti i fili di rame si deformino plasticamente, formando una "saldatura a freddo" senza danneggiare il conduttore. L'uso di pinze o martellare piatto è severamente vietato. -

Standardizzare la Coppia

I bulloni non sono "più stretti, meglio è". Specifichiamo la coppia raccomandata per ogni tipo di terminale (es: bulloni M4: 1.2–1.5 N·m). Un serraggio eccessivo deforma la forca e danneggia le superfici di contatto; un serraggio insufficiente non fornisce una pressione di contatto adeguata, aumentando la resistenza sotto vibrazione. -

Trattare i Test Ambientali come lo "Standard Oro"

Per prodotti automotive e industriali, i test di vibrazione e ciclaggio termico sono critici. Esigiamo che il cambiamento nella resistenza di contatto per tutti i connettori a spina chiave non superi il 10% dopo i test.

4. Due "Trappole" Che Ci Hanno Reso Più Intelligenti

Caso A: Temperatura Anormale in un Circuito di Illuminazione

Durante i test su strada del cablaggio del faro anteriore, un connettore a spina funzionava quasi 15 °C più caldo dell'ambiente. L'indagine ha mostrato che cambiamenti nel layout del cablaggio hanno indotto risonanza sotto vibrazione. Una semplice crimpatura era insufficiente. L'abbiamo risolto aggiungendo clip per cavi per spostare la frequenza di risonanza e passando a terminali con una struttura di blocco secondaria.

Caso B: "Problema Cronico" in un Officina Umida

Un armadio di controllo industriale ha inizialmente usato terminali nudi per risparmiare costi. Installato in un'officina costiera del sud, più terminali hanno subito corrosione elettrochimica entro sei mesi, aumentando la resistenza di contatto. La lezione: in ambienti umidi o di nebbia salina, l'isolamento (specialmente terminali completamente coperti con termorestringente) non è solo per isolamento – è una barriera contro la corrosione.

Kaweei – FAQ su Cablaggi Personalizzati e Connettori a Spina

1. Qual è la specialità di Kaweei?

Kaweei progetta e produce cablaggi personalizzati per applicazioni automotive, industriali ed elettrodomestici. Ci concentriamo su produzioni piccole e medie dove l'affidabilità, l'adattabilità e l'assemblaggio pulito contano di più.

2. Potete fare cablaggi con Connettori a Spina?

Sì. Costruiamo cablaggi usando terminali a spina (forca) di dimensioni da 0.5 mm² a 6 mm², con opzioni nudi, stagnati o isolati. Ogni cablaggio può essere personalizzato in lunghezza del cavo, colore e tipo di isolamento.

3. Come assicurate che la connessione sia affidabile?

Usiamo strumenti di crimpatura controllati e testiamo ogni cablaggio per continuità e resistenza alla trazione. Campioni casuali subiscono test di vibrazione e ciclaggio termico per verificare la stabilità della resistenza di contatto.

4. Che tipo di progetti usano cablaggi con Connettori a Spina?

Sono comuni in scatole di controllo, cruscotti, cablaggio macchinari e unità HVAC—ovunque sia necessaria una connessione rapida e sicura a terminale a vite.

5. Potete aiutare con il design o i prototipi?

Certamente. Inviaci i tuoi disegni o campioni, e i nostri ingegneri possono suggerire migliori opzioni di connettori o specifiche del cavo. Di solito consegniamo prototipi in pochi giorni prima di passare alla produzione completa.

Hai bisogno di un cablaggio personalizzato o una soluzione di Connettori a Spina?

Gli ingegneri Kaweei sono pronti ad aiutare — contattaci in qualsiasi momento per supporto tecnico o un preventivo rapido.