Processo di progettazione del cablaggio automobilistico e metodo

L'idea fondamentale di€‹ di€‹ La progettazione del cablaggio automobilistico è determinare il ciclo del circuito e calcolare la tensione e la corrente di ciascun ciclo, in particolare le apparecchiature ad alta potenza, in base alle esigenze delle apparecchiature elettriche, selezionare il connettore corrispondente in base alle apparecchiature elettriche, determinare l'area della sezione trasversale del cablaggio in base alla corrente e quindi progettare la direzione del cablaggio.

Wire Harness Design Panoramica

1 Il processo di base dello sviluppo e della progettazione del cablaggio è il seguente:

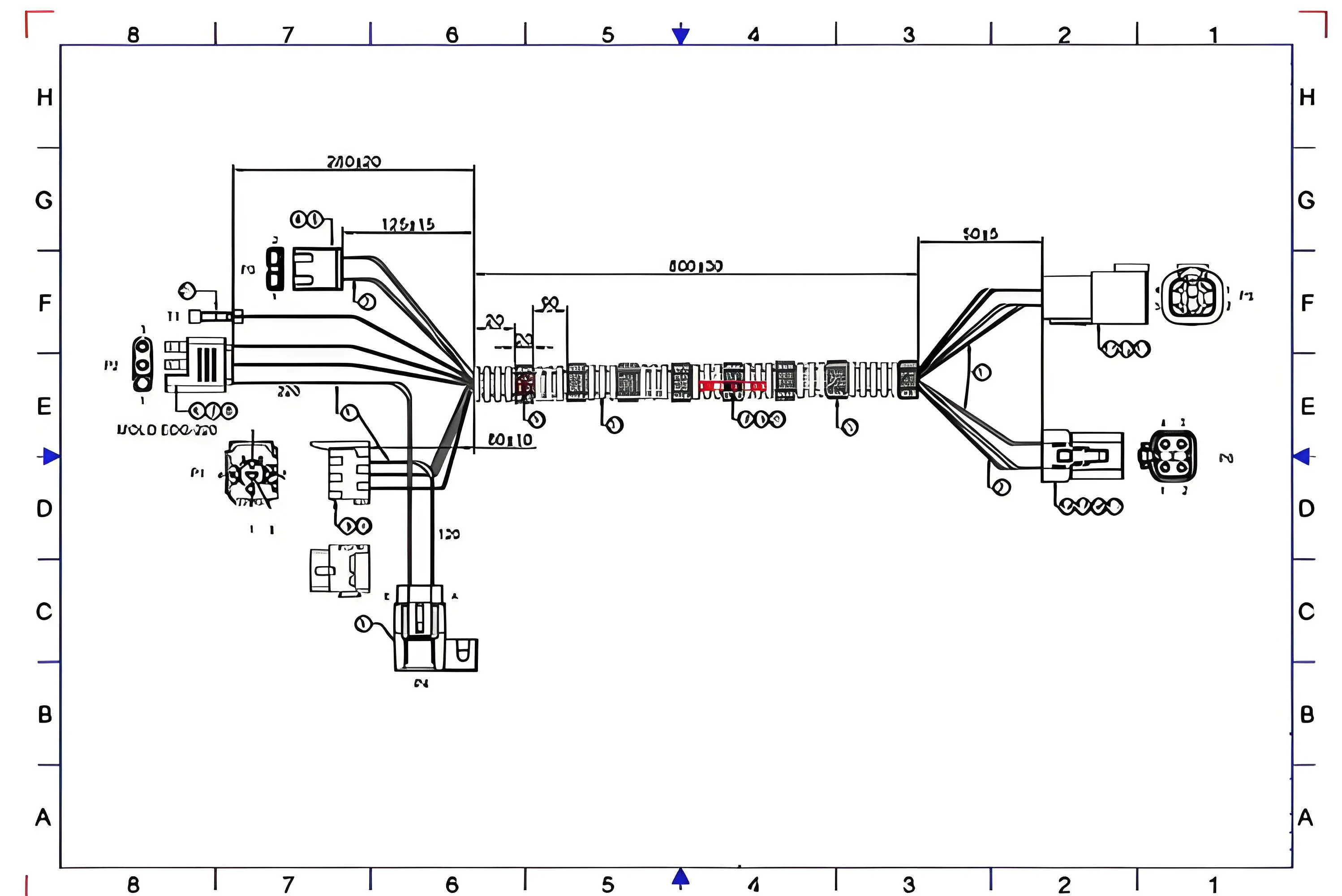

(1)Secondo la tabella delle funzioni richieste dal OEM, tutte le parti funzionali collegate al cablaggio sono elencate e le funzioni dei componenti vengono confermate con l'ingegnere elettrico corrispondente, vengono ottenute le informazioni ICD e viene determinato il diagramma di layout del principio elettrico.

I principi di ciascun sistema ECU vengono controllati e ogni componente funzionale viene integrato in un diagramma schematico completo del cablaggio. In generale, il sistema di alimentazione e la parte di messa a terra possono essere combinati insieme utilizzando punti di rivettazione.

Allo stesso tempo, viene controllata la dimensione della corrente di ciascun sistema funzionale (compresa la sovracorrente o la corrente di stallo, ecc.) per garantire che possa soddisfare i requisiti di funzionamento dei sistemi elettrici come motori, interruttori, fusibili e soffiatori.

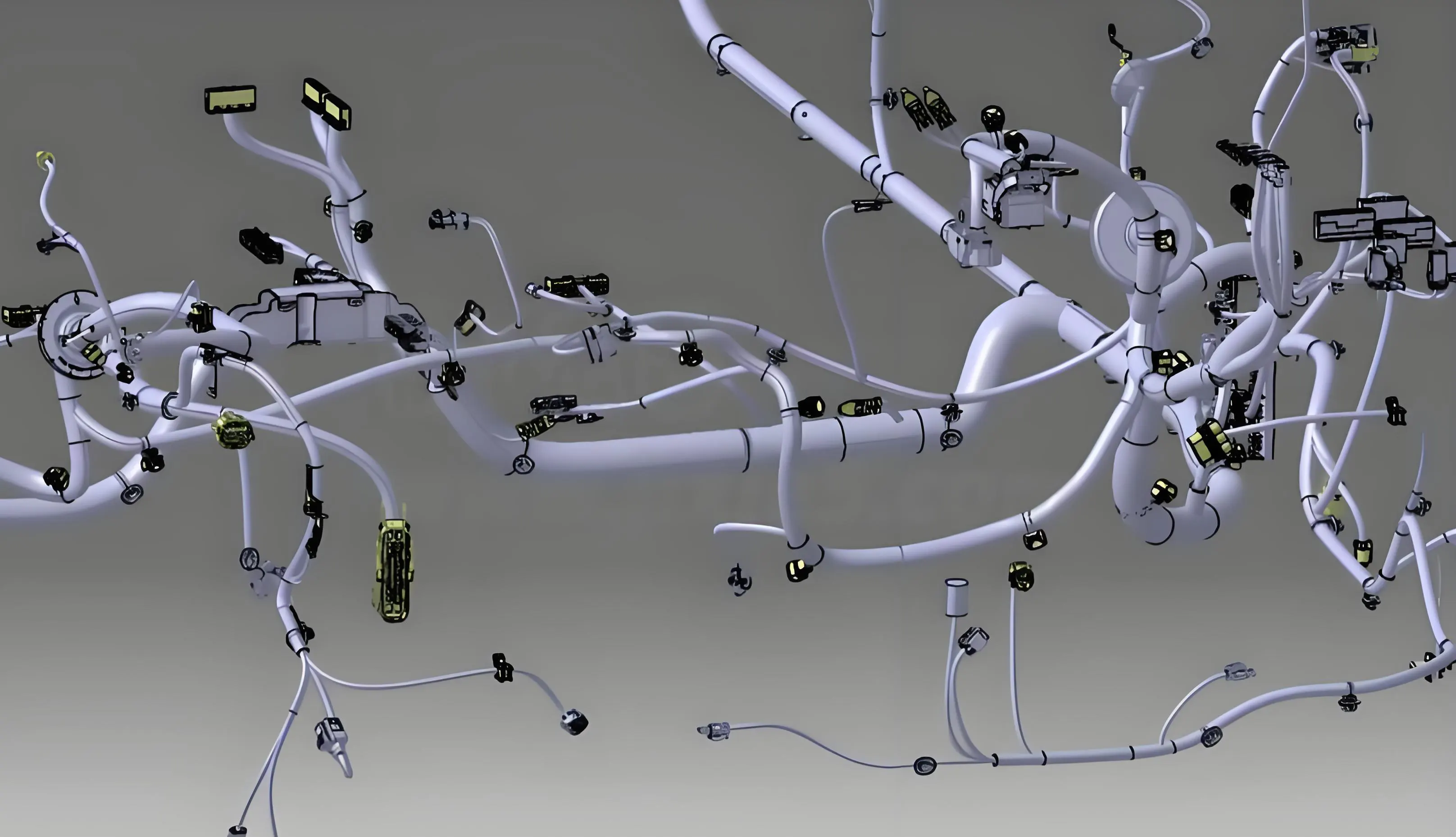

(2)Progettare il diagramma iniziale di distribuzione 3D e utilizzare il software CATIA o UG per completare la distribuzione della direzione del cablaggio in base alla sequenza di elaborazione e assemblaggio del processo generale del cablaggio. In questo processo, la posizione di installazione della scatola di fusibili dovrebbe essere fondamentalmente definita. Il disegno iniziale di distribuzione 3D in genere riserva un certo margine.

(3)Convertire i disegni 2D. I disegni 2D si riferiscono agli standard del settore, come i requisiti pertinenti nello standard QC29106.

(4)Secondo i disegni iniziali 2D, fare campioni di cablaggio manuale e testarli installati in auto.

(5)In base ai risultati effettivi dell 'installazione di prova e ai risultati dell' operazione di prova, l'ingegnere di cablaggio 3D del cablaggio ottimizza la direzione o la lunghezza dei cavi, tenendo conto della situazione dinamica.

(6)Il cablaggio viene utilizzato per collegare le parti funzionali elettriche dell 'intero veicolo. A causa delle esigenze di installazione di vari sistemi elettrici o dell 'intero veicolo, il cablaggio deve essere regolato e ottimizzato continuamente in combinazione con ogni sistema. Vale a dire, l'intero processo di sviluppo è anche un processo di continua ottimizzazione e aggiornamento del design.

Metodo di design

1. Principio di progettazione del cablaggio harness

(1)Richiedi al costruttore del veicolo le funzioni elettriche del veicolo, i requisiti correnti e altri requisiti speciali. E confermare tutte le informazioni come la posizione di installazione dei componenti elettrici, il metodo di assemblaggio dei componenti elettrici e dei cablaggi, e l'ambiente di lavoro.

(2)Riferire le funzioni e i metodi che il cliente deve raggiungere, e fare schemi elettrici e diagrammi di layout dei circuiti.

(3)Distribuzione di energia per ciascun sistema di componenti elettrici, compresa la distribuzione delle linee elettriche e delle linee di terra.

(4)Determina il diametro del filo. In primo luogo, ottenere la corrente che il filo deve passare dalla potenza effettiva del componente elettrico;

I componenti di lavoro a lungo termine utilizzano fili con il 60% della capacità di carico corrente effettiva (come sistemi di riscaldamento, sistemi di intrattenimento e sistemi di sicurezza);

I componenti di lavoro a breve termine utilizzano fili con una capacità di carico corrente compresa tra il 60% e il 100%.

(For ad esempio, motori di regolazione del sedile, motori di sollevamento della finestra, regolatori di angolo, ecc.).

2. La direzione tridimensionale del cablaggio è generalmente basata sulla premessa di soddisfare l'installazione del sistema elettrico del veicolo, combinata con la direzione del layout della lamiera del corpo e la progettazione di aperture e fenti, per creare un layout complessivo.

In particolare, la progettazione della segmentazione e il posizionamento del tronco del cablaggio tener conto del layout generale.

2.1 Requisiti per il cablaggio 3D dei cablaggi automobilistici Il cablaggio 3D dei cablaggi automobilistici è un progetto complesso dall 'inizio alla fine. I seguenti punti sono utilizzati principalmente come riferimenti:

(1)Assicurarsi che tutte le aree funzionali elettriche siano facili da assemblare e che la sezione di assemblaggio sia il più semplice possibile per facilitare l'installazione.

Se ci sono parti che non sono adatte per l'installazione diretta, è possibile prendere in controparti incorporate, installarle separatamente e poi assemblarle insieme (questo aumenterà il costo).

I pannelli della porta, la decorazione interna e altri cavi della coda possono essere assemblati separatamente. Cercare di assicurarsi che il processo tradizionale e gli attrezzature possano raggiungere il processo di assemblaggio.

(2)Oltre all 'assemblaggio, dobbiamo anche prestare attenzione alla manutenzione e alla riparazione, che deve anche essere facile da smontare, cioè DFD (design for disassembly). Durante la riparazione, viene rimossa solo una sezione del filo, il che è molto più facile da usare rispetto alla rimozione dell 'intero arnaggio di cablaggi. Allo stesso tempo, risparmia costi e riduce i rischi. 2.2 Altri dettagli del layout del cablaggio Oltre alla comodità di montaggio e smontamento sopra menzionata, i seguenti dettagli devono essere presi in per il layout del cablaggio:

(1)Riservare un margine sufficiente (anche al limite inferiore della tolleranza), in particolare per i cavi tra due o più parti con movimento relativo, la lunghezza richiesta per la posizione estrema deve essere presa in.

(2)Il cablaggio non può essere mantenuto in uno stato teso per tutto il tempo, altrimenti formerà continuamente lo stress interno sul filo di rame e accelererà il suo processo di invecchiamento.

(3)Il cablaggio generalmente deve essere fissato con filamenti o fenti a intervalli e non può essere troppo lungo in uno stato libero.

Selezione delle parti

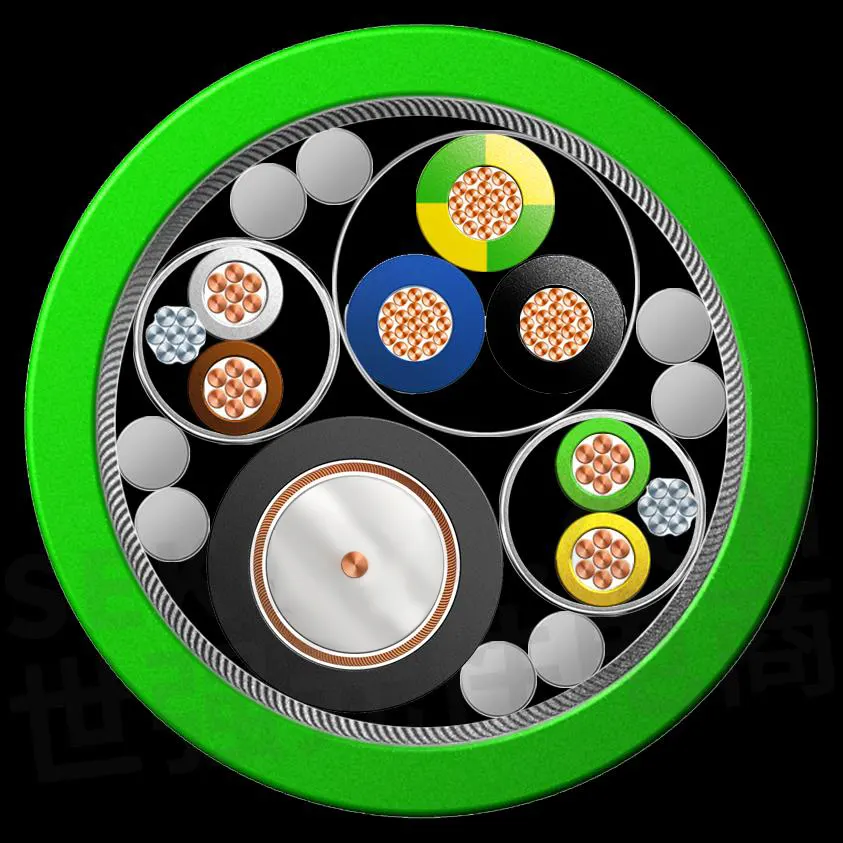

1. Quando si selezionano i cavi, l'attenzione dovrebbe essere sulle funzioni e sull 'ambiente che i cavi devono raggiungere.

Ad esempio, il cablaggio del motore ha una temperatura elevata nell 'abitacolo e molte sostanze corrosive, quindi è necessario selezionare materiali resistenti all' olio ad alte temperature, come il Teflon o il PE reticolato.

Il bagagliaio o la porta si muovono frequentemente, quindi è necessario selezionare un cablaggio con un 'elasticità relativamente elevata, come TPE o gomma. Per alcuni tipi di segnale debole, vengono generalmente utilizzati cavi blindati compositi, come i cablaggi per sensori di colpo. I requisiti nella cabina sono relativamente bassi e i cablaggi in PVC possono essere considerati per risparmiare costi ed essere vantaggiosi per la leggerezza.

2. Il connettore è il componente più importante del cablaggio, che determina direttamente se il cablaggio può raggiungere la funzione di connessione più centrale e svolge un ruolo decisivo nella stabilità del sistema elettrico.

2.1 I requisiti di selezione del connettore sono in primo luogo il coordinamento con i componenti elettrici, la forza di ritenimento di inserimento meccanico soddisfa i requisiti di utilizzo e il design con blocco secondario è preferito. La resistenza di contatto è il più bassa possibile.

La resistenza di isolamento e la sovracorrente soddisfano i requisiti di corrente di lavoro del filo. Per i cablaggi in zone bagnate, è necessario selezionare le gabbie impermeabili e abbinarle con anelli di sigillamento appropriati o tappe cieche per soddisfare i requisiti di diversi livelli di impermeabilità in diverse aree.

2.2 Prestazioni delle materie prime dei connettori

Materiale della guaina (parti di plastica):

Attualmente, i materiali comunemente utilizzati per i connettori sono principalmente PA66, PBT, ABS, ecc. In generale, alcuni additivi devono essere aggiunti per aumentare le prestazioni del materiale, come l'aggiunta di fibra di vetro per aumentare la resistenza, l'aggiunta di plastificanti per aumentare la morbidezza.

Materiale terminale (parti in rame):

I materiali comunemente usati per i terminali sono ottone, bronzo e leghe di rame. L'ottone ha una forte resistenza all 'usura, il bronzo ha una buona fusibilità, resistenza all' usura e proprietà chimiche stabili, e le leghe di rame hanno eccellente conduttività elettrica, conduttività termica, duttilità e resistenza alla corrosione.

Inoltre, considerando lo spray di sale e l'invecchiamento, i terminali generalmente devono aggiungere una placcatura diversa, placcatura in stagno, placcatura in oro, ecc. 2.3 Classificazione dei connettori Secondo la forma di abbinamento dei connettori, possono essere divisi in: linea-a - linea e linea-a - bordo.

Le connessioni Wire-to - Wire includono connessioni Wire-to - Cable o Cave-to - Cable e sono definite dalla connessione permanente di due fili individuali o fili corrispondenti in due cavi.

Le connessioni Wire-to - board sono principalmente un tipo di connessione in cui una estremità del connettore è collegata al cavo o al cavo, e l'altra estremità del connettore ha terminali fissi che sono saldatati al substrato.

Wire harness wrapping design

I cablaggi automobilistici sono influenzati da vari fattori esterni per un lungo periodo di tempo in auto, come olio, polvere, attrito, ruggine simile all 'acqua, ecc. Se non c'è materiale protettivo sul cablaggio, i cavi sono facilmente danneggiati quando esposti, come cavi rotti e cortocircuiti, che possono causare guasti funzionali.

Diversi materiali comunemente utilizzati per l'imballaggio sono i seguenti:

1. I tubi ondulati sono i più importanti materiali di protezione dei cablaggi utilizzati nei cablaggi automobilistici, generalmente divisi in aperture a un lato e maniche sigillate.

I materiali utili zzati sono PE , PA 6 / 6 6, PP , ecc ., e la resist enza alla temperatura è gener almente - 40 °„ƒ di 1⁄2ž 85 anni„ƒ di - 40„ƒ di 1⁄2ž 125 脃 e - 40„ƒ di 1⁄2ž 150 anni„ƒ.

Ha una buona resistenza all 'usura, e ha una buona resistenza alle alte temperature, rallentamento della fiamma e resistenza al calore in aree ad alta temperatura.

Il materiale PA è migliore nella resistenza alla fiamma e alla resistenza all 'usura, e il materiale PP ha dei vantaggi nella resistenza alla fatica a flessione.

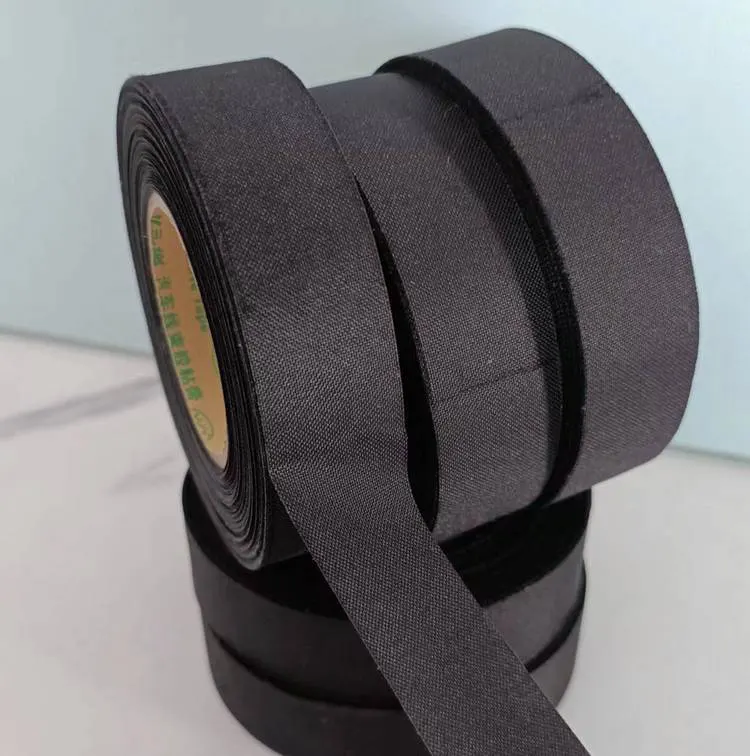

2. Il nastro nastro è il metodo di rivestimento più ampiamente utilizzato negli arni di fili ed è principalmente diviso in tre categorie: nastro in PVC, nastro in flanella e nastro a base di stoffa.

Il n astro in PVC ha bu one presta zioni di iso lamento e la sua resist enza alla temperatura è gener almente 80 ° C .„ƒ. Dopo il miglior amento , è gener almente solo 105 °„ƒ. La ridu zione del rum ore non è buona , e il cavo è duro dopo il ri vesti mento . At tu almente , l ' eff etto dei V OC è gener almente sc ad ente .

I materiali di base del nastro in flannel e del nastro a base di stoffa sono generalmente PET. Il nastro in flannel ha una resistenza alla temperatura di circa 105 ° C.„ƒ, buona riduzione del rumore, e il filo è relativamente morbido dopo il rivestimento. Il nastro a base di tessuto ha la migliore resistenza all 'usura, generalmente raggiungendo il livello di resistenza all' usura di D o E, e la resistenza alla temperatura può anche raggiungere 150 ° C.„ƒ, ma il prezzo è alto, ed è generalmente utilizzato in via o luoghi con movimento relativo.

3. Il materiale del tubo a malla intrecciata è generalmente tessuto da monofilamento PA66 o monofilamento PET. Generalmente, ci sono tipi aperti e chiusi. Le caratteristiche sono molto alta resistenza all 'usura, ma anche la riduzione del rumore e il costo sono elevati.È generalmente utilizzato in aree che sono soggette a lungo termine movimento relativo.

Il cablaggio automobilistico è chiamato il sistema vascolare dell 'auto. Con il rapido sviluppo delle automobili e il continuo miglioramento dell 'esperienza dell' utente, i requisiti per i cablaggi automobilistici sono anche in costante aumento. I professionisti del cablaggio automotive sono tenuti a ricercare e sviluppare continuamente nuove soluzioni per far fronte alle esigenze in continua evoluzione.