一種汽車線束設計工藝及方法

汽車線束設計的基本思想是確定電路迴路並計算每個迴路的電壓和電流,特別是大功率設備,根據電氣設備的需要,根據電氣設備選擇匹配的連接器,根據電流確定布線橫截面積,然後設計布線方向。€‹

電線束設計概述

1線束開發設計的基本流程如下:

(1)根據要求的功能表 OEM,列出連接到電線束的所有功能部件,並與相應的電氣工程師確認部件功能,獲取ICD信息,確定電氣原理布局圖。

檢查每個電子控制單元系統的原理,並將每個功能部件集成到完整的布線原理圖中。一般可以通過鉚接點將電源系統和接地部分結合在一起。

同時檢查各功能系統的電流大小(包括過流或失速電流等)確保能夠滿足電機、開關、保險絲、鼓風機等電氣系統的工作要求。

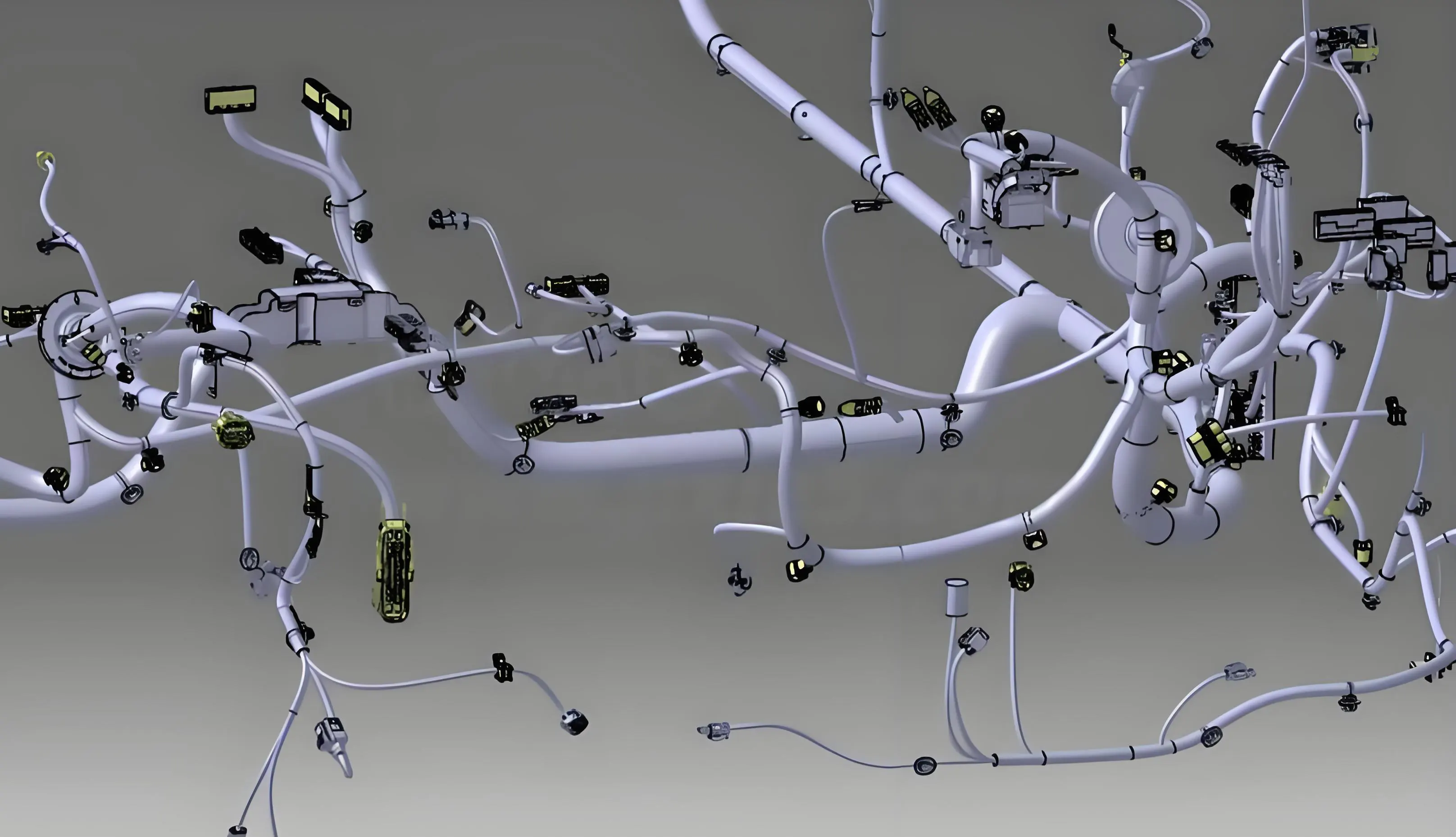

(2)設計初始的3D分布圖,並根據一般布線工藝的加工和裝配順序,使用Illustrator或UG軟體完成布線方向分布。在這個過程中,保險絲盒的安裝位置要基本確定。最初的3D分發圖一般都會保留一定的餘量。

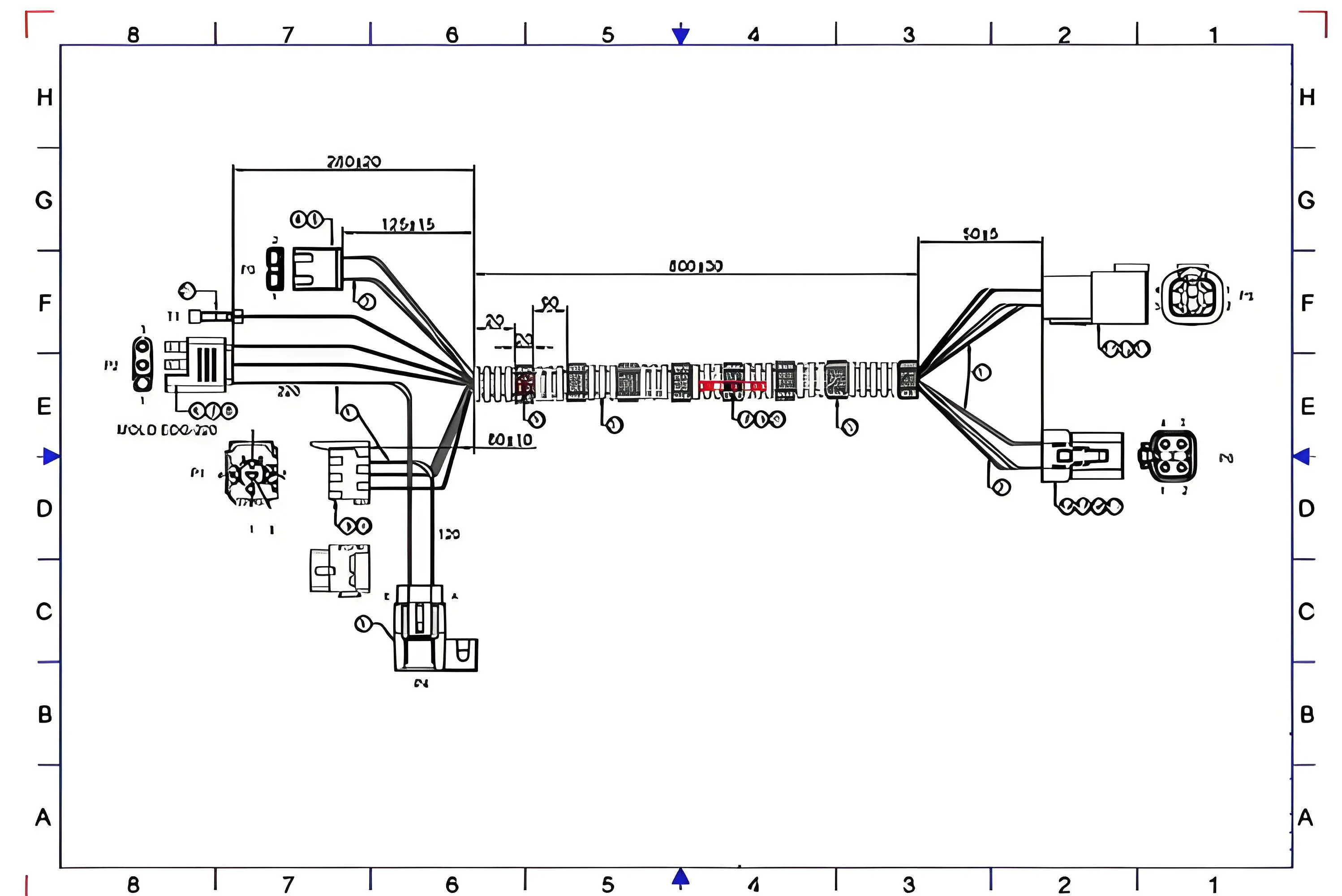

(3)轉換2D圖形。2D圖紙參考行業標準,例如QC 29106標準中的相關要求。

(4)根據最初的2D圖紙,製作手動線束樣品並在車內測試安裝。

(5)根據實際測試安裝結果和試運行結果,電線3D布線工程師考慮動態情況,優化電線的方向或長度。

(6)線束用於連接整個車輛的電氣功能部件。由於各種電氣系統或整個車輛的安裝要求,通常需要結合各個系統不斷調整和優化。也就是說,整個開發過程也是一個不斷優化和更新設計的過程。

設計方法

1.布線原理設計

(1)向車輛製造商詢問車輛電氣功能、電流要求和其他特殊要求。並確認電氣元件的安裝位置、電氣元件和布線的組裝方法、工作環境等所有信息。

(2)參考客戶需要實現的功能和方法,製作電氣原理圖和電路布局圖。

(3)每個電氣部件系統的能量分配,包括電源線和接地線的分配。

(4)確定電線直徑。首先,從電氣元件的實際功率中獲取電線需要通過的電流;

長期工作的部件使用實際載流能力60%的電線(例如供暖系統、娛樂系統和安全系統);

短期工作部件使用載流能力在60%至100%之間的電線。

(For例如,座椅調節電機、車窗升降電機、角度調節器等)。

2. 3D布線設計線束的三維方向一般是在滿足車輛電氣系統安裝的前提下,結合車身板材的布置方向和開口和插槽的設計,進行總體布局。

特別是,布線的分段設計和主幹定位要考慮整體布局。

2.1汽車電線束3D布線要求汽車電線束3D布線從頭到尾都是一個複雜的項目。以下幾點主要作為參考:

(1)確保所有電氣功能區域易於組裝,組裝部分儘可能簡單,以方便安裝。

如果有零件不適合直接安裝,可以考慮內置配套,單獨安裝然後組裝在一起(這會增加成本)。

門板、內飾等尾線可以單獨組裝。儘量確保傳統工藝和模具能夠實現裝配過程。

(2)除了組裝之外,還必須注意維護和維修,這還需要易於拆卸,即DFD(為拆卸而設計)。維修時只拆下一段電線,這比拆下整個電線容易操作得多。同時,節省成本、降低風險。2.2電線束布局的其他細節除了上述組裝和拆卸的便利性外,電線束布局還需要考慮以下細節:

(1)保留足夠的餘量(即使在公差下限),尤其是對於兩個或多個具有相對運動的零件之間的布線,必須考慮極端位置所需的長度。

(2)電線束不能一直保持拉緊狀態,否則會不斷地對銅線形成內部應力,加速其老化過程。

(3)電線束一般需要間隔用扳手或插槽固定,自由狀態下不能太長。

部件選型

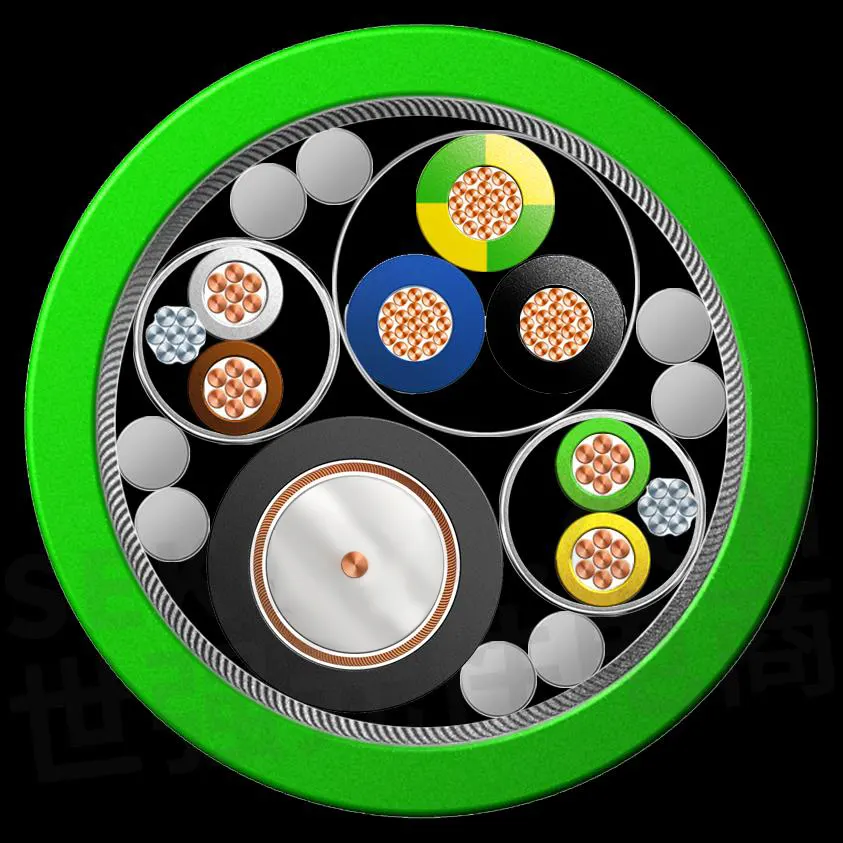

1.電線選擇在選擇電線時,重點應該放在電線需要實現的功能和環境上。

比如發動機線束,機艙內溫度高,腐蝕性物質多,所以要選擇耐高溫、耐油的材料,如聚四氟乙烯或交聯PE。

後備箱或車門移動頻繁,需要選擇彈性相對較高的電線束,例如TPE或橡膠。對於一些弱信號類型,一般使用複合屏蔽線,例如敲門傳感器布線束。駕駛室內的要求相對較低,可以考慮PVC布線以節省成本,有利於輕型化。

2.連接器連接器是電線束中最重要的組成部分,直接決定了電線束是否能夠實現最核心的連接功能,對電氣系統的穩定性起著決定性的作用。

2.1連接器的選型要求首先是與電氣元件的協調,機械插入保持力滿足使用要求,優先採用帶二次鎖的設計。接觸電阻儘可能低。

絕緣電阻和過電流滿足電線工作電流要求。對於潮濕地區的電線束,需要選擇防水套並搭配適當的密封圈或盲塞,以滿足不同區域不同防水水平的要求。

2.2連接器原材料性能

外皮材料(塑料件):

目前常用的連接器材料主要有PA 66、PET、ABS等,一般需要添加一些添加劑來提高材料的性能,例如添加玻璃纖維增加強度,添加可塑劑增加柔軟度。

接線端材料(銅零件):

接線柱常用的材料有黃銅、青銅和銅合金。黃銅具有較強的耐磨損性,青銅具有良好的鑄造性、耐磨損性和穩定的化學性能,銅合金具有優異的導電性、熱導性、韌性和耐腐蝕性。

此外,考慮到鹽霧和老化,端子一般需要添加不同的電鍍,鍍錫,鍍金等。2.3連接器的分類根據連接器的匹配形式,可分為:線對線和線對板。

線對線連接包括線對電纜或電纜對電纜連接,並由兩根單獨電線或兩根電纜中相應電線的永久連接定義。

線對板連接主要是一種連接類型,其中連接器的一端連接到電線或電纜,連接器的另一端具有焊接到基片的固定接線端。

線束纏繞設計

汽車電線在車內長期受到各種外部因素的影響,例如油、灰塵、摩擦、水樣鐵鏽等,如果電線束上沒有防護材料,電線暴露時容易損壞,例如斷線、短路,可能會造成功能故障。

幾種常用的包裹材料如下:

1.波紋管是汽車線束中使用的最重要的線束保護材料,一般分為單面開口和密封套管。

所用材料有PE、PA 6/66、PP等,耐溫性一般為-40 ° ½ð 85 °、-40 °½ð 125 °和-40 °½ð 150°。„ƒ„ƒ„ƒ

它具有良好的耐磨性,在高溫地區具有良好的耐高溫性,阻燃性和耐熱性。

PA材料具有更好的耐燃性和耐磨損性,PP材料具有抗彎曲疲勞性優勢。

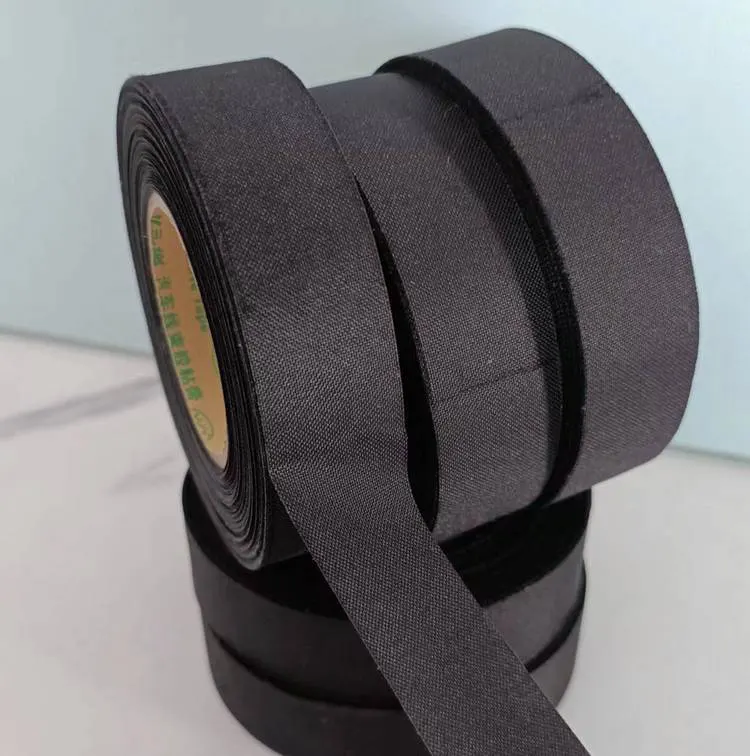

2.膠帶膠帶是電線束中使用最廣泛的塗層方法,主要分為三大類:PVC膠帶、法蘭絨膠帶和布基膠帶。

PVC膠帶具有良好的絕緣性能,耐溫性一般為80°。改進後一般只有105°。降噪效果不好,塗層後線束硬。目前VOC效果普遍較差。

法蘭絨膠帶和布基膠帶的底料一般為PET。法蘭絨膠帶的耐溫性約為105 °C,降噪效果好,塗層後電線束相對柔軟。布基膠帶的耐磨損性最好,一般達到D或E的耐磨損水平,耐溫性也可以達到150°,但價格較高,一般用於過孔或有相對運動的地方。

3.編織網管編織網管的材料一般由PA 66單股或PET單股編織而成。一般有開放型和封閉型。特點是耐磨損性非常高,但降噪和成本也很高。它通常用於長期相對運動的區域。

汽車束被稱為汽車的血管系統。隨著汽車的快速發展和用戶體驗的不斷提高,對汽車布線的要求也不斷提高。汽車線束人員需要不斷研究和開發新的解決方案,以應對不斷變化的需求。