Automobil-Drahtgurt Designprozess und - method

Die grundlegende Idee von€‹ und€‹ Automobil-Drahtgurt-Design ist, die Schaltungsschleife zu bestimmen und berechnen die Spannung und Strom jeder Schleife, insbesondere die Hochleistungsausrüstung, entsprechend den Bedürfnissen der elektrischen Ausrüstung, wählen Sie den passenden Steckverbinder entsprechend der elektrischen Ausrüstung, bestimmen Sie die Querschnittsfläche des Drahtgurtes gemäß dem Strom, und dann entwerfen Sie die Richtung des Drahtgurtes.

Wire Harness Design Übersicht

1 Der grundlegende Prozess der Entwicklung und des Entwurfs von Drahtgurten ist wie folgt:

(1)Nach der Funktionstabelle, die von der OEM, alle mit dem Kabelband verbundenen funktionalen Teile werden aufgeführt, und die Komponentenfunktionen werden mit dem entsprechenden Elektroingenieur bestätigt, die ICD-Informationen werden erhalten und das elektrische Prinzip-Layout - Diagramm wird ermittelt.

Die Prinzipien jedes ECU-Systems werden geprüft und jede Funktionskomponente in ein komplettes Schematisches Kabelbanddiagramm integriert. Im Allgemeinen können das Stromversorgungssystem und das Erdungsteil über Nietzpunkte miteinander kombiniert werden.

Gleichzeitig wird die Stromgröße jedes Funktionssystems überprüft (einschließlich Überstrom oder Stallstrom usw.). um sicherzustellen, dass es die Arbeitsanforderungen von elektrischen Systemen wie Motoren, Schalter, Sicherungen und Lüfter erfüllen kann.

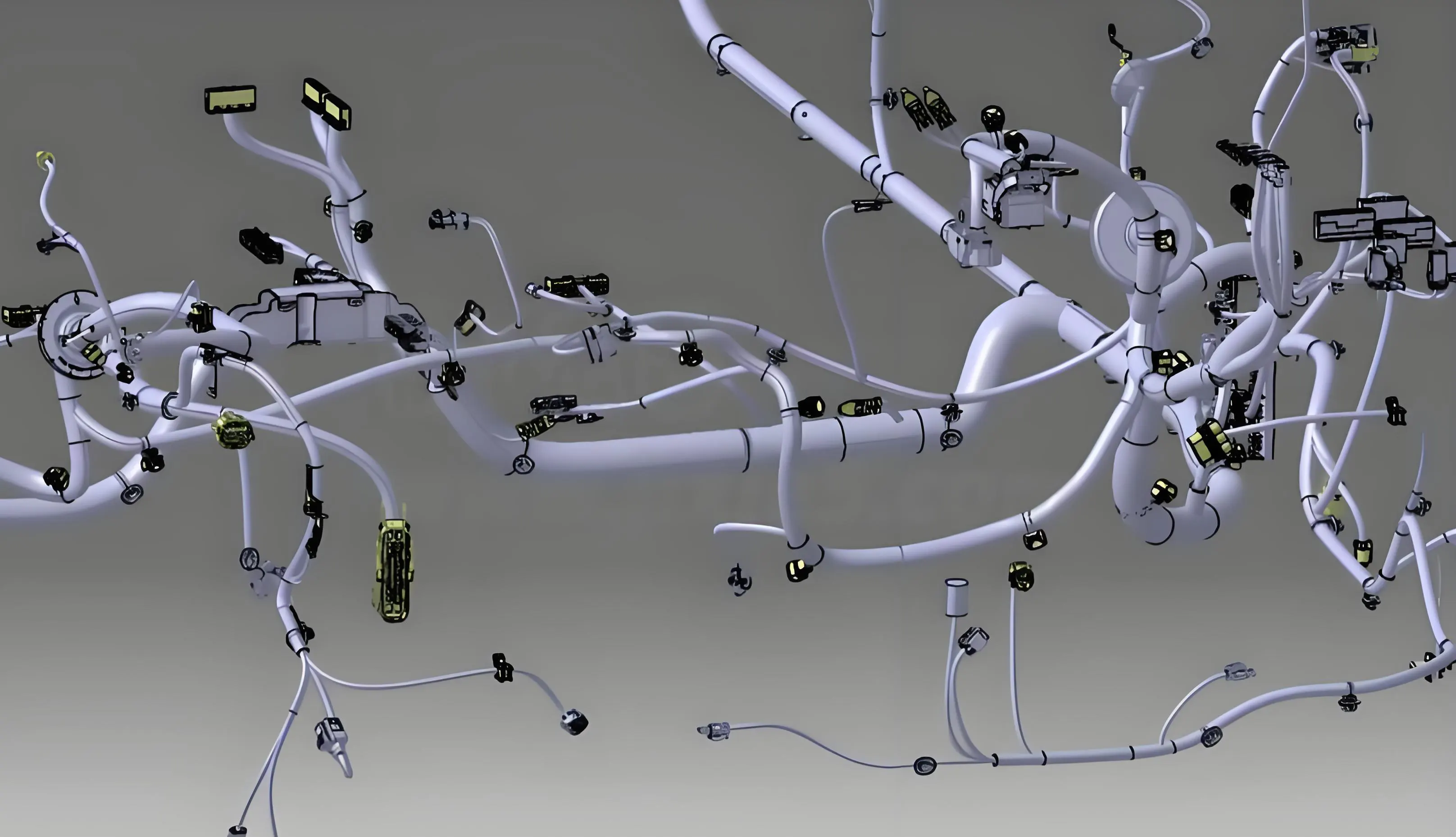

(2)Entwerfen Sie das anfängliche 3D-Verteilungsdiagramm und verwenden Sie CATIA oder UG-Software, um die Verteilung der Leitungsgurt Richtung gemäß der Verarbeitung und Montageabfolge des allgemeinen Leitungsgurtprozesses abzuschließen. In diesem Prozess sollte die Installationsposition der Sicherungskiste grundsätzlich definiert werden. Die anfängliche 3D-Verteilungszeichnung behält im Allgemeinen einen gewissen Spielraum vor.

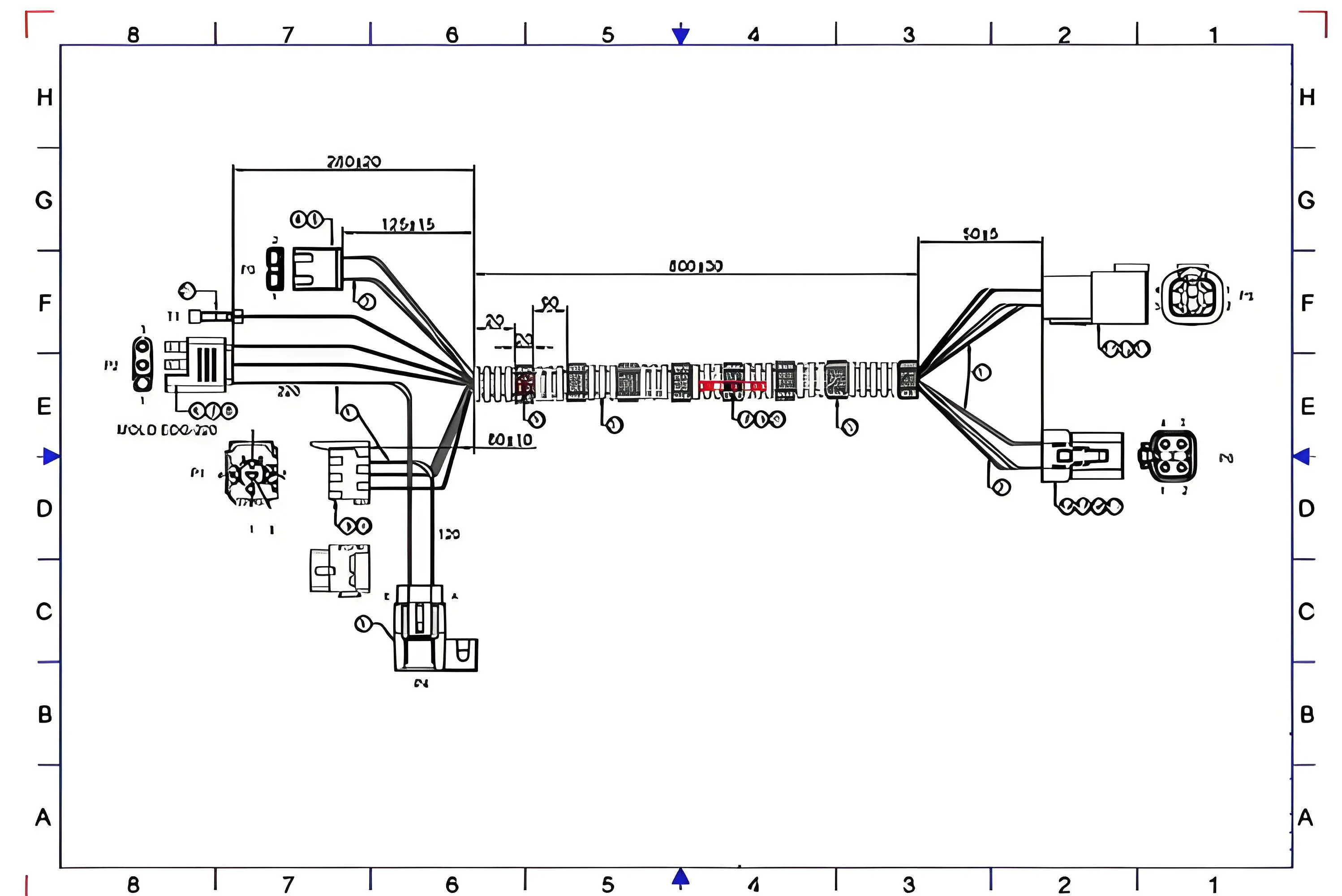

(3)Konvertieren Sie die 2D Zeichnungen. Die 2D-Zeichnungen beziehen sich auf die Branchenstandards, wie z.B. die entsprechenden Anforderungen in der Norm QC29106.

(4)Entsprechend den anfänglichen 2D-Zeichnungen, erstellen Sie manuelle Drahtgürtelmuster und testen Sie sie im Auto.

(5)Basierend auf den Ergebnissen der tatsächlichen Testinstallation und den Ergebnissen des Testbetriebs optimiert der 3D-Drahtingenieur die Richtung oder Länge der Drähte unter Berücksichtigung der dynamischen Situation.

(6)Der Kabelgurt wird verwendet, um die elektrischen funktionalen Teile des gesamten Fahrzeugs zu verbinden. Aufgrund der Installationsanforderungen verschiedener elektrischer Systeme oder des gesamten Fahrzeugs muss die Verkabelung im Allgemeinen kontinuierlich in Verbindung mit jedem System angepasst und optimiert werden. Das heißt, der gesamte Entwicklungsprozess ist auch ein Prozess der kontinuierlichen Optimierung und Aktualisierung des Designs.

Design-Methode

1. Prinzip-Design von Wiring Harness

(1)Fordern Sie den Fahrzeughersteller nach den elektrischen Funktionen des Fahrzeugs, den aktuellen Anforderungen und anderen besonderen Anforderungen. Und bestätigen Sie alle Informationen wie den Installationsort der elektrischen Komponenten, die Montagemethode der elektrischen Komponenten und Verkabelungsschnuren und die Arbeitsumgebung.

(2)Verweisen Sie auf die Funktionen und Methoden, die der Kunde erreichen muss, und erstellen Sie elektrische Schaltpläne und Schaltkreislaufdiagramme.

(3)Energieverteilung für jedes elektrische Komponentensystem, einschließlich der Verteilung von Stromleitungen und Erdleitungen.

(4)Bestimmen Sie den Durchmesser des Drahtes. Zuerst erhalten Sie den Strom, den der Draht durchlaufen muss, aus der tatsächlichen Leistung der elektrischen Komponente;

Langzeitbetriebskomponenten verwenden Drähte mit 60% der tatsächlichen Stromleistung (wie Heizsysteme, Unterhaltungssysteme und Sicherheitssysteme);

Kurzfristige Bauteile verwenden Drähte mit einer Stromtragungskapazität zwischen 60% und 100%.

(For beispielsweise Sitzverstellungsmotoren, Fensterhebmotoren, Winkelstellgeräte usw.).

2. 3D-Drahtgestaltung Die dreidimensionale Richtung des Drahtgürts basiert im Allgemeinen auf der Prämisse, die Installation des elektrischen Fahrzeugs zu erfüllen, kombiniert mit der Layoutrichtung des Blechkörpers und dem Design von Öffnungen und Schlitzen, um ein Gesamtlayout zu erstellen.

Insbesondere sollte die Segmentierungskonstruktion und die Stammpositionierung des Verkabelungsgurts das Gesamtlayout berücksichtigen.

2.1 Anforderungen an die 3D-Verkabelung von Fahrzeugdrahtgürten Die 3D-Verkabelung von Fahrzeugdrahtgürten ist ein komplexes Projekt von Anfang bis Ende. Folgende Punkte werden hauptsächlich als Referenzen verwendet:

(1)Stellen Sie sicher, dass alle elektrischen Funktionsbereiche einfach zu montieren sind, und der Montageabschnitt ist so einfach wie möglich, um die Installation zu erleichtern.

Wenn es Teile gibt, die nicht für die direkte Installation geeignet sind, können Sie eingebaute Gegenstücke in Betracht ziehen, sie separat installieren und dann zusammen montieren (dies erhöht die Kosten).

Türplatten, Innenausstattung und andere Schwanzdrähte können separat montiert werden. Versuchen Sie, sicherzustellen, dass traditionelle Verfahren und Werkzeuge den Montageprozess erreichen können.

(2)Neben der Montage müssen wir auch auf Wartung und Reparatur achten, die auch leicht zu demontieren sein muss, dh DFD (Design for Disassembly). Bei der Reparatur wird nur ein Teil des Drahtes entfernt, was viel einfacher zu bedienen ist, als das Entfernen des gesamten Kabelgurts. Gleichzeitig sparen sie Kosten und senken Risiken. 2.2 Zusätzlich zu der oben erwähnten Bequemlichkeit der Montage und Demontage müssen die folgenden Details für das Layout des Drahtgurts berücksichtigt werden:

(1)Ausreichend Spielraum (auch bei der unteren Toleranzgrenze) vorbehalten, insbesondere bei Verkabelungsgurten zwischen zwei oder mehr Teilen mit relativer Bewegung, die für die extreme Position erforderliche Länge muss berücksichtigt werden.

(2)Die Kabelung kann nicht immer in einem angespannten Zustand gehalten werden, sonst bildet sie kontinuierlich eine interne Spannung auf dem Kupferdraht und beschleunigt den Alterungsprozess.

(3)Die Kabelung muss im Allgemeinen mit Schnallen oder Schlitzen in Abständen fixiert werden und darf im freien Zustand nicht zu lang sein.

Auswahl der Teile

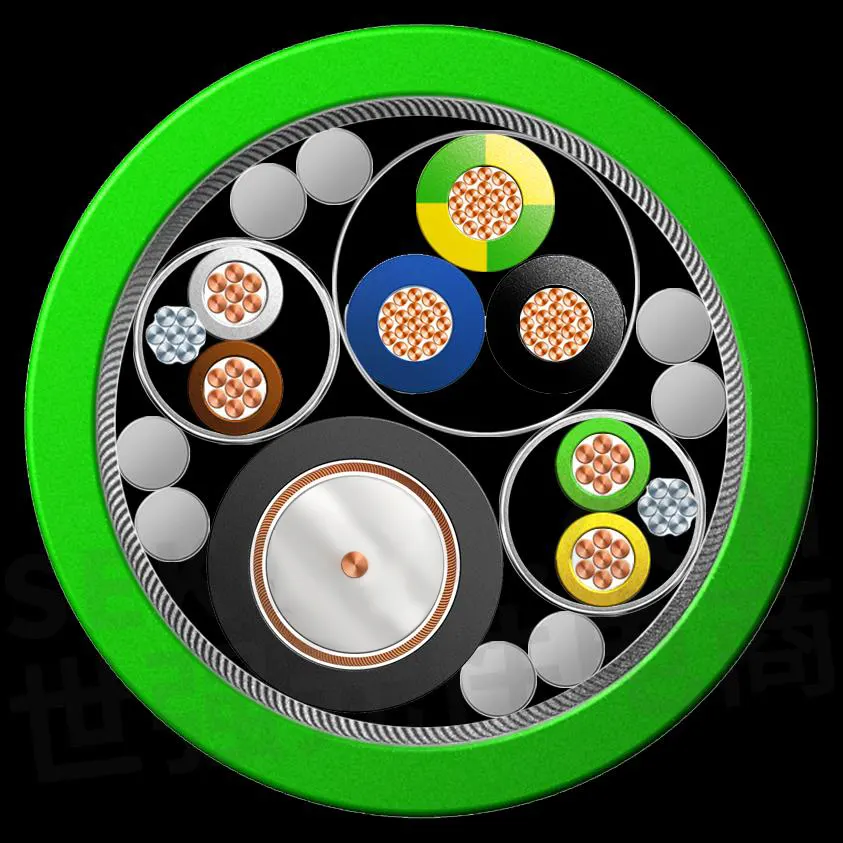

1. Bei der Auswahl von Drähten sollte der Fokus auf die Funktionen und die Umgebung liegen, die die Drähte erreichen müssen.

Zum Beispiel hat der Motordrahtgurt eine hohe Temperatur in der Kabine und viele korrosive Substanzen, so dass es notwendig ist, hochtemperatur -, ölbeständige Materialien wie Teflon oder vernetztes PE zu wählen.

Der Kofferraum oder die Tür bewegt sich häufig, so dass es notwendig ist, eine Verkabelung mit einer relativ hohen Elastizität wie TPE oder Gummi zu wählen. Für einige schwache Signaltypen werden im Allgemeinen zusammengeschirmte Drähte verwendet, wie z. B. Klopsensor-Drahtgurte. Die Anforderungen in der Kabine sind relativ niedrig, und PVC-Drahtgurte können als Kosteneinsparung und Vorteil für das Leichtgewicht angesehen werden.

2. Der Steckverbinder ist die wichtigste Komponente des Drahtgurts, der direkt bestimmt, ob der Drahtgurts die Kernverbindungsfunktion erreichen kann und eine entscheidende Rolle für die Stabilität des elektrischen Systems spielt.

2.1 Die Auswahlanforderungen des Steckverbinder sind in erster Linie die Koordination mit den elektrischen Komponenten, die mechanische Einfügungshaltkraft erfüllt die Gebrauchsanforderungen und das Design mit Sekundärverriegelung wird bevorzugt. Der Kontaktwiderstand ist möglichst gering.

Der Isolierungswiderstand und der Überstrom erfüllen die Arbeitsstromanforderungen des Drahtes. Für Verkabelungsgurte in nassen Bereichen ist es notwendig, wasserdichte Hülle auszuwählen und sie mit geeigneten Dichtringen oder blinden Steckern zu packen, um die Anforderungen an verschiedene wasserdichte Ebenen in verschiedenen Bereichen zu erfüllen.

2.2 Leistung von Rohstoffen von Steckverbindern

Gehäuse Material (Kunststoffteile):

Derzeit sind die üblichen Materialien für Steckverbinder hauptsächlich PA66, PBT, ABS usw. Im Allgemeinen müssen einige Zusatzstoffe hinzugefügt werden, um die Leistung des Materials zu erhöhen, wie z. B. das Zugaben von Glasfasern, um die Festigkeit zu erhöhen, das Zugaben von Weichstoffen, um die Weichheit zu erhöhen.

Terminalsmaterial (Kupferteile):

Die üblichen Materialien für Terminals sind Messing, Bronze und Kupferlegierungen. Messing hat eine starke Verschleißbeständigkeit, Bronze hat eine gute Gießbarkeit, Verschleißbeständigkeit und stabile chemische Eigenschaften, und Kupferlegierungen haben eine ausgezeichnete elektrische Leitfähigkeit, Wärmeleitfähigkeit, Duxibilität und Korrosionsbeständigkeit.

Darüber hinaus unter Berücksichtigung von Salzspray und Alterung müssen Terminals in der Regel verschiedene Beschichtung, Zinnbeschichtung, Goldbeschichtung usw. hinzufügen 2.3 Klassifizierung von Steckverbinder Je nach der passenden Form von Steckverbinder können sie in: Line-to - Line und Line-to - Board unterteilt werden.

Draht-zu - Draht-Verbindungen umfassen Draht-zu - Kabel - oder Kabel-zu - Kabel-Verbindungen und werden durch die dauerhafte Verbindung von zwei einzelnen Drähten oder entsprechenden Drähten in zwei Kabeln definiert.

Wire-to - Board-Verbindungen sind in erster Linie eine Verbindungstyp, bei der ein Ende des Steckers mit dem Draht oder dem Kabel verbunden ist und das andere Ende des Steckers feste Anschlüsse aufweist, die mit dem Substrat geschweißt werden.

Wire Harness Wrapping Design

Automobildrahtgurte werden für eine lange Zeit im Auto von verschiedenen äußeren Faktoren beeinflusst, wie Öl, Staub, Reibung, wasserartiger Rost usw. Wenn es kein Schutzmaterial auf dem Drahtgurte gibt, werden die Drähte leicht beschädigt, wenn sie ausgesetzt sind, wie z. B. gebrochene Drähte und Kurzschlüsse, die zu funktionellem Ausfall führen können.

Mehrere allgemein verwendete Materialien für die Verpackung sind wie folgt:

1. Wellenrohre sind die wichtigsten Schutzmöglichkeiten, die in den Fahrzeugdrahtgürten verwendet werden, und sind im Allgemeinen in einseitige Öffnungen und versiegelte Hülsen unterteilt.

Die verwend eten Materia lien sind PE , PA 6 / 6 6, PP us w ., Die Tem peratur best än digkeit beträ gt in der Regel - 40 ° C .„ƒ 2 1⁄2ž 85 ist„ƒ und - 40„ƒ 2 1⁄2ž 12 5.„ƒ und - 40„ƒ 2 1⁄2ž 15 0.„ƒ.

Es hat eine gute Verschleißbeständigkeit und hat eine gute Hochtemperaturbeständigkeit, Flammschutzfähigkeit und Hitzebeständigkeit in Hochtemperaturgebieten.

PA-Material ist besser in der Flammschutzfähigkeit und Verschleißbeständigkeit, und PP-Material hat Vorteile in der Biege-Ermüdungsbeständigkeit.

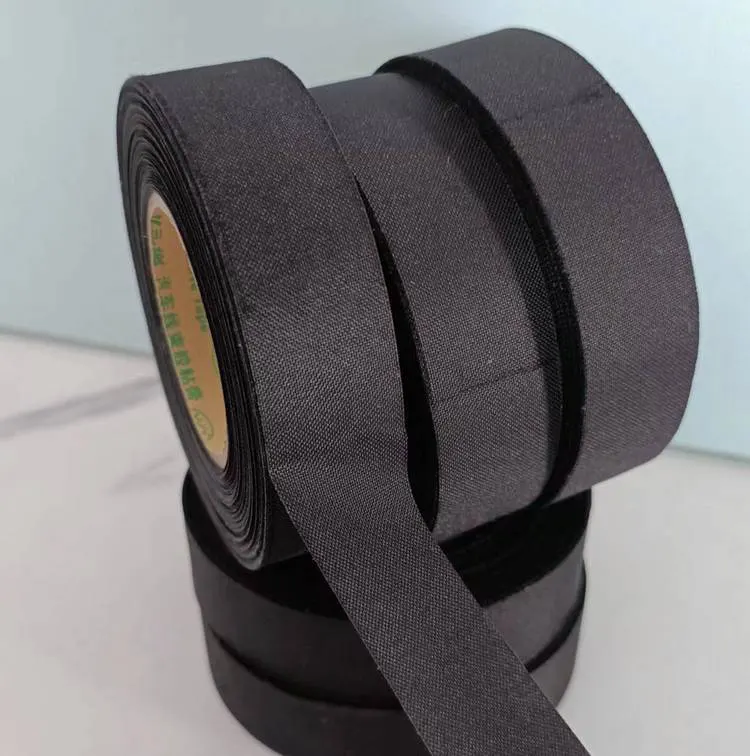

2. Klebeband ist die am häufigsten verwendete Beschichtungsmethode in Drahtgürteln und ist hauptsächlich in drei Kategorien unterteilt: PVC-Band, Flanellband und Stoff-basiertes Klebeband.

PVC - B and hat eine gute Iso li erung , und seine Tem peratur best än digkeit ist im All geme inen 80 °„ƒ. Nach der Verbesserung ist es in der Regel nur 105„ƒ. Die Ger ä usch red uk tion ist nicht gut , und die Dra ht g urt ist hart nach der Bes chi chtung . Der zeit ist der V OC - E ff ekt gener ell schlecht .

Die Basismaterialien von Flanelband und Stoffband sind im Allgemeinen PET. Flannelband hat eine Temperaturbeständigkeit von ca. 105 ° C„ƒ, gute Geräuschreduktion, und die Drahtgurt ist nach der Beschichtung relativ weich. Klebeband auf Stoffbasis hat die beste Verschleißfestigkeit, im Allgemeinen erreicht die Verschleißfestigkeit von D oder E, und die Temperaturbeständigkeit kann auch 150 ° C erreichen.„ƒ, aber der Preis ist hoch, und es wird im Allgemeinen in Via oder Orten mit relativer Bewegung verwendet.

3. Das Material des geflochtenen Meshrohrs wird im Allgemeinen aus PA66 - Monofilament oder PET-Monofilament gewebt. Im Allgemeinen gibt es offene und geschlossene Arten. Die Eigenschaften sind sehr hohe Verschleißbeständigkeit, aber die Geräuschreduzierung und die Kosten sind ebenfalls hoch. Es wird in der Regel in Bereichen verwendet, die langfristigen relativen Bewegungen unterliegen.

Das Fahrzeug-Drahtgürn wird als Gefäßsystem des Autos bezeichnet. Mit der schnellen Entwicklung von Automobilen und der kontinuierlichen Verbesserung der Benutzererfahrung steigen auch die Anforderungen an Automobildrahtgurte ständig zu. Automobil-Drahtgurte sind verpflichtet, kontinuierlich zu erforschen und neue Lösungen zu entwickeln, um den sich ständig ändernden Bedürfnissen gerecht zu werden.