Estándares de control de calidad para arneses de cables

La importancia del control de calidad en la industria de arneses de cables radica en que garantiza la seguridad, fiabilidad y consistencia de los productos; cumple con las estrictas normativas de las industrias automotriz, electrónica y otras; previene eficazmente fallos potenciales, aumenta la satisfacción del cliente y otorga a la empresa credibilidad en el mercado y una ventaja competitiva.

Proceso de Control de Calidad

El control de calidad de arneses de cables es un proceso fundamental para garantizar la calidad del producto y la integridad del sistema. Es esencial la adherencia estricta a procedimientos operativos estandarizados.

Inspección Visual

Objetivo: Evaluar la integridad física del arnés de cables.

Alcance: Inspeccionar las cubiertas externas (p. ej., conducto, cinta, corrugado) en busca de daños, como cortes, abrasiones, deformaciones o contaminación. Verificar que las carcasas de los terminales no tengan grietas, roturas o falten componentes. Asegurarse de que no haya conductores expuestos y que las áreas de engarce estén libres de daños.

Inspección Dimensional

Objetivo: Verificar que las dimensiones físicas del arnés cumplan con los planos de ingeniería y las especificaciones de diseño.

Alcance: Medir dimensiones críticas, incluida la longitud total, la longitud de las ramificaciones, los puntos de desviación de las líneas principales a las ramas y el espaciado entre terminales. Asegurarse de que todas las tolerancias dimensionales estén dentro de los límites especificados para evitar problemas como tensión excesiva o espacio de instalación insuficiente durante el montaje final.

Inspección de Cables y Terminales

Objetivo: Confirmar las especificaciones correctas de los materiales y la calidad fiable del engarce.

Alcance: Verificar que el calibre, el color y la clasificación de temperatura del cable coincidan con la lista de materiales (BOM). Comprobar que el modelo y el revestimiento del terminal sean correctos. Centrarse en la calidad del engarce evaluando la altura, el ancho y la resistencia a la tracción (fuerza de tracción). Asegurarse de que no haya defectos como engarces altos/bajos, soporte de aislamiento insuficiente o excesivo, o daño de los hilos del conductor.

Inspección de Ensamblaje y Fijación

Objetivo: Asegurar que el ensamblaje del arnés sea estructuralmente sólido y esté correctamente posicionado.

Alcance: Verificar que todos los componentes, como conectores, pasamuros, mangas protectoras y clips, estén instalados correctamente y asegurados. Comprobar que las bridas, abrazaderas y otros dispositivos de montaje estén correctamente posicionados y apretados al par especificado, asegurando que el arnés no se afloje o se desprenda durante el funcionamiento.

Pruebas de Rendimiento Eléctrico

Este es un paso crítico para validar la fiabilidad funcional y la seguridad del arnés.

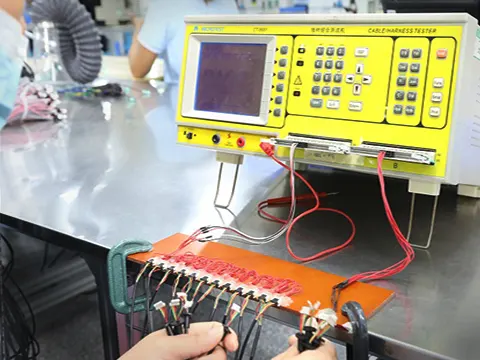

Prueba de Continuidad (Prueba de Circuito Abierto/Cortocircuito)

Objetivo: Verificar las vías eléctricas correctas y detectar cualquier error de cableado.

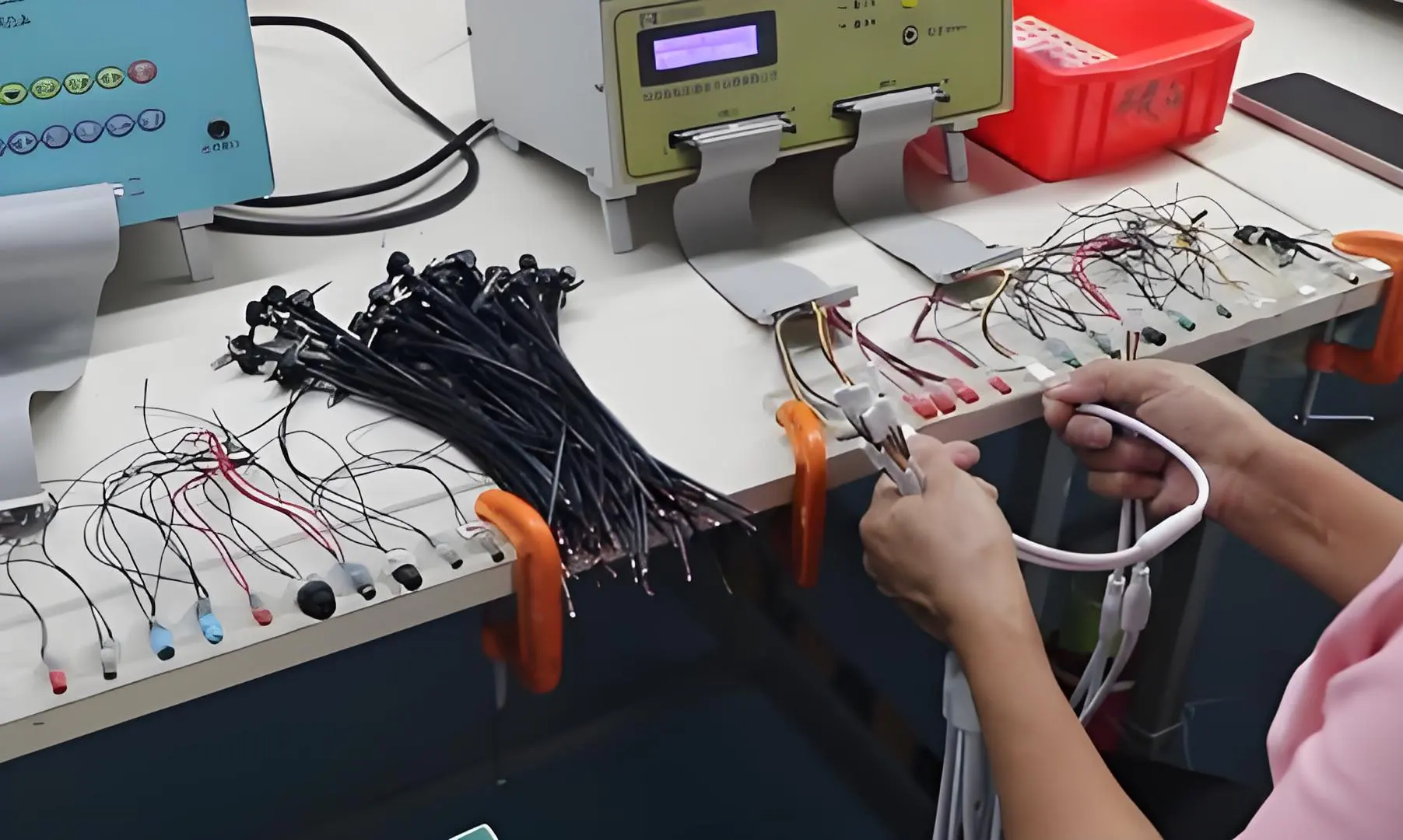

Método: Utilizar un Probador de Arnés de Cables (o Equipo de Prueba Automatizado - ATE) para verificar la continuidad en todos los circuitos según el esquema. La prueba debe identificar cualquier circuito abierto (conexiones incompletas) o cortocircuito (conexiones no intencionadas entre circuitos).

Prueba de Resistencia de Aislamiento

Objetivo: Evaluar la calidad del aislamiento y prevenir corrientes de fuga.

Método: Aplicar un voltaje de CC especificado (p. ej., 500V CC) entre todos los conductores y entre los conductores y la pantalla/chasis. Medir la resistencia de aislamiento para asegurar que cumpla con el valor mínimo especificado (p. ej., >100 MΩ). Un valor bajo indica un aislamiento comprometido, lo que podría provocar fugas o fallos.

Prueba de Resistencia Dieléctrica (Prueba de Alto Potencial / Prueba Hipot)

Objetivo: Verificar la capacidad del sistema de aislamiento para soportar altos voltajes sin descomponerse, garantizando la seguridad operativa.

Método: Aplicar un alto voltaje de CA o CC (significativamente superior al voltaje de trabajo) entre todos los conductores y entre los conductores y la pantalla/chasis durante un tiempo especificado. La prueba se supera si no se produce una descomposición dieléctrica (corriente de fuga excesiva). Esta es una prueba de seguridad crítica para prevenir riesgos de descarga eléctrica.

Herramientas y Equipos de Inspección

Visuales y Dimensionales: Calibradores, micrómetros, cintas métricas, galgas pasa/no pasa, lámparas de aumento, endoscopios.

Eléctricos: Probadores de Arnés de Cables (ATE), multímetros, megóhmetros (Meggers), equipos de prueba Hipot.

Validación de Engarce: Micrómetros de altura/ancho de engarce, dinamómetros (equipos de prueba de tracción), analizadores de calidad de engarce (para análisis de sección transversal).

Estándares de Inspección y Manejo de Productos No Conformes (PNC)

Criterios de Aceptación: Todas las inspecciones deben realizarse según estándares documentados y claros, incluyendo planos de ingeniería, BOM y especificaciones de la industria (p. ej., IPC/WHMA-A-620). Los criterios de aceptación y rechazo deben ser inequívocos.

Procedimiento PNC:

- Identificación: Cualquier arnés que no cumpla con los criterios de inspección debe ser identificado inmediatamente y segregado de los productos conformes con una etiqueta clara de "No Conforme" o "Rechazado".

- Documentación: Registrar todas las no conformidades en detalle en un informe de inspección o formulario PNC, incluyendo el tipo de defecto, la ubicación y la cantidad.

- Disposición: Basándose en la gravedad del defecto, el personal autorizado determinará la disposición: Retrabajo, Reparación o Desecho.

- Análisis de Causa Raíz y Acción Correctiva: Se debe realizar un análisis de causa raíz para defectos significativos o recurrentes, y se deben implementar Acciones Correctivas y Preventivas (CAPA) efectivas para evitar la recurrencia.

Requisitos de Personal y Precauciones de Seguridad

Calificación del Personal: Los inspectores deben estar capacitados profesionalmente, ser competentes en la lectura de planos de arneses, familiarizados con los estándares y procedimientos de inspección, y diestros en la operación de equipos de prueba. Deben estar certificados como calificados antes de realizar inspecciones.

Precauciones de Seguridad:

- Durante las pruebas de alto voltaje (p. ej., Hipot), asegurar que el área de prueba esté limpia y seca. Usar guantes aislantes y colocar señales de advertencia para prevenir descargas eléctricas.

- Manejar los instrumentos de precisión con cuidado, siguiendo los procedimientos operativos para evitar daños.

- Mantener un lugar de trabajo limpio y organizado con un almacenamiento adecuado de herramientas y materiales para prevenir accidentes.

Registro y Trazabilidad: Todos los procesos y resultados de inspección deben ser documentados de manera completa y precisa en informes de inspección para garantizar la trazabilidad del producto, facilitar el análisis de datos y apoyar la mejora continua.

En resumen, el control de calidad de arneses de cables es un proceso sistemático. A través de procedimientos estandarizados, herramientas profesionales, métodos científicos y estándares rigurosos, se asegura que cada arnés cumpla con los requisitos de diseño y seguridad.