线束质量控制标准

质量控制在线束行业中的重要性体现在,它确保了线束产品的安全性、可靠性和一致性,满足了汽车、电子等行业严苛的标准,有效预防了潜在的故障,提升了客户满意度,并为企业赢得了市场信誉和竞争优势。

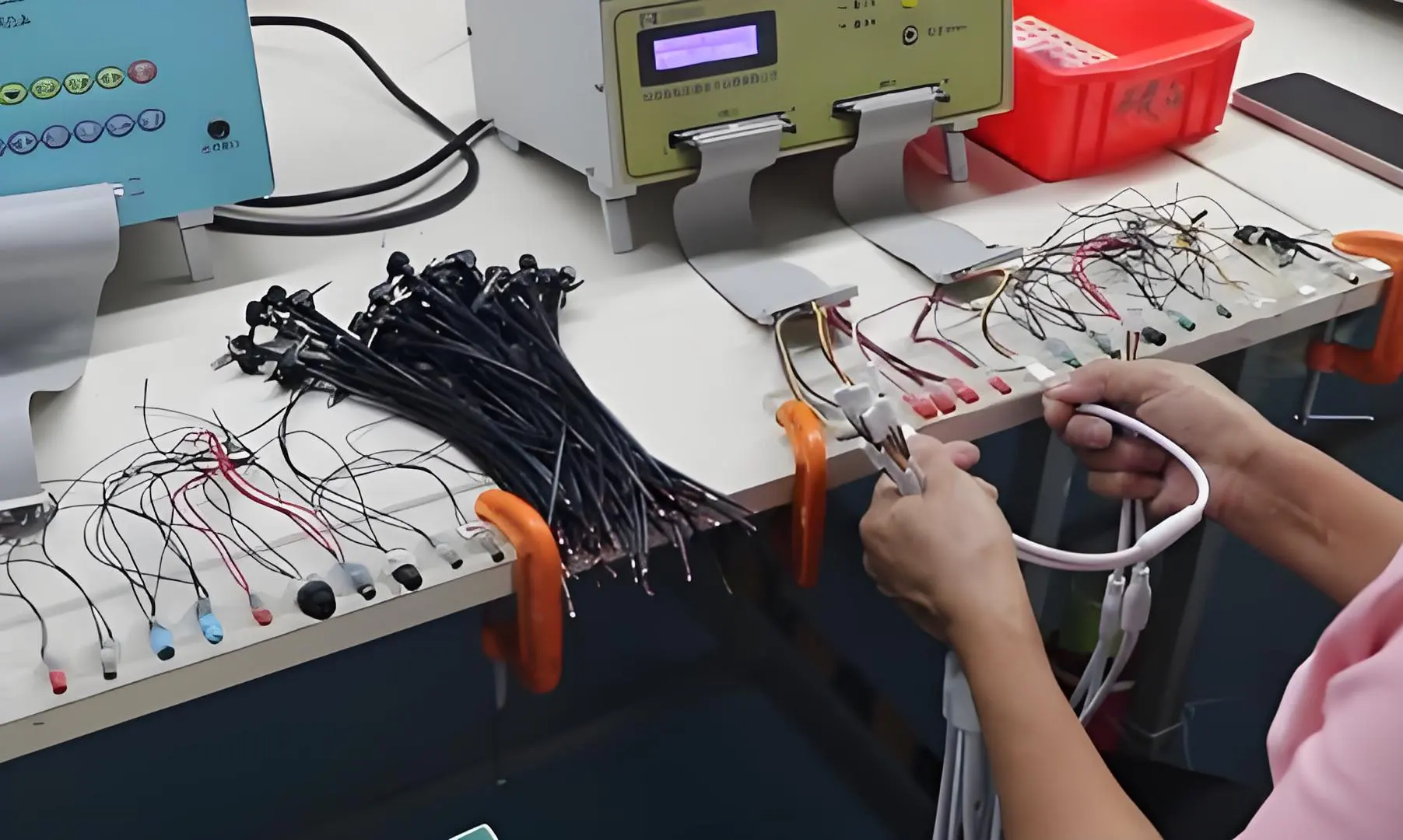

质量控制流程

线束质量控制是确保产品质量和系统完整性的核心流程。严格遵守标准化的作业程序至关重要。

外观检验

目的:评估线束的物理完整性。

范围:检查外覆物(如导管、胶带、波纹管)是否有任何损坏,如割伤、磨损、变形或污染。检查端子护套是否有裂纹、破损或缺失组件。确保没有导体外露,且压接区域无损伤。

尺寸检验

目的:验证线束的物理尺寸是否符合工程图纸和设计规范。

范围:测量关键尺寸,包括总长度、分支长度、主线到分支的出线点以及端子之间的间距。确保所有尺寸公差都在规定范围内,以防止在最终装配过程中出现应力过大或安装空间不足等问题。

导线与端子检验

目的:确认材料规格正确且压接质量可靠。

范围:验证导线的线规、颜色和温度等级是否与物料清单匹配。检查端子型号和电镀层是否正确。通过评估压接高度、宽度和抗拉强度(拉脱力)来关注压接质量。确保没有高/低压接、绝缘支撑不足或过度、或导体线束损伤等缺陷。

组装与固定检验

目的:确保线束组装结构稳固且定位正确。

范围:验证所有组件(如连接器、橡胶护套、保护套管、卡扣)均已正确安装并固定。检查扎带、卡箍和其他固定装置是否定位正确并按指定扭矩拧紧,确保线束在运行中不会松动或脱落。

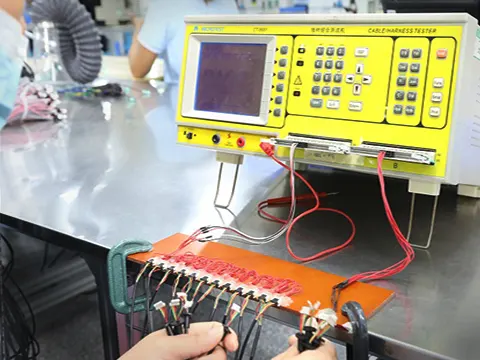

电性能测试

这是验证线束功能可靠性和安全性的关键步骤。

导通测试(开路/短路测试)

目的:验证正确的电路通路并检测任何接线错误。

方法:使用线束测试仪(或自动化测试设备 - ATE)根据原理图检查所有电路的导通性。测试必须能识别任何开路(连接不完整)或短路(电路之间意外的连接)。

绝缘电阻测试

目的:评估绝缘质量并防止漏电流。

方法:在所有导体之间以及导体与屏蔽层/机壳之间施加规定的直流电压(例如,500V DC)。测量绝缘电阻以确保其满足规定的最小值(例如,>100 MΩ)。低值表示绝缘性能下降,可能导致漏电或故障。

介电耐压测试(高压测试 / Hipot测试)

目的:验证绝缘系统承受高电压而不被击穿的能力,确保操作安全。

方法:在所有导体之间以及导体与屏蔽层/机壳之间施加一个高的交流或直流电压(显著高于工作电压),持续规定的时间。如果没有发生介电击穿(过大的漏电流),则测试通过。这是防止触电危险的关键安全测试。

检验工具与设备

外观与尺寸:卡尺、千分尺、卷尺、通止规、放大镜、内窥镜。

电性能:线束测试仪、万用表、绝缘电阻测试仪(兆欧表)、耐压测试仪。

压接验证:压接高度/宽度千分尺、拉力计(拉力测试仪)、压接质量分析仪(用于剖面分析)。

检验标准与不合格品处理

验收标准:所有检验都必须根据清晰、 documented的标准进行,包括工程图纸、物料清单和行业标准(如IPC/WHMA-A-620)。接收和拒收的标准必须明确无误。

不合格品程序:

- 标识:任何不符合检验标准的线束都必须立即识别,并用清晰的“不合格”或“拒收”标签与合格品隔离。

- 记录:在检验报告或不合格品表上详细记录所有不合格项,包括缺陷类型、位置和数量。

- 处置:根据缺陷的严重程度,授权人员将决定处置方式:返工、返修或报废。

- 根本原因分析与纠正措施:必须对重大或重复发生的缺陷进行根本原因分析,并实施有效的纠正和预防措施以防止再次发生。

人员要求与安全预防措施

人员资质:检验员必须经过专业培训,具备识读线束图纸的能力,熟悉检验标准和程序,并能熟练操作测试设备。他们必须在执行检验前获得资格认证。

安全预防措施:

- 进行高压测试(如Hipot)时,确保测试区域清洁干燥。佩戴绝缘手套并张贴警告标志,以防触电。

- 小心操作精密仪器,遵守操作规程,避免设备损坏。

- 保持工作台面整洁,工具、物料定置摆放,防止意外发生。

记录与追溯: 所有检验过程和结果均需完整、准确地记录在检验报告中,以便于产品质量追溯、数据分析和持续改进。

综上所述,线束质量控制是一个系统性的质量控制过程。它通过标准化的流程、专业的工具、科学的方法和严格的标准,确保每一根线束都符合设计和安全要求。