와이어 하니스 품질 관리 표준

와이어 하니스 산업에서 품질 관리의 중요성은 제품의 안전성, 신뢰성, 일관성을 보장하고, 자동차, 전자 등 산업의 엄격한 표준을 충족하며, 잠재적인 고장을 효과적으로 예방하고, 고객 만족도를 높여 기업에 시장 신뢰도와 경쟁 우위를 가져다준다는 데 있습니다.

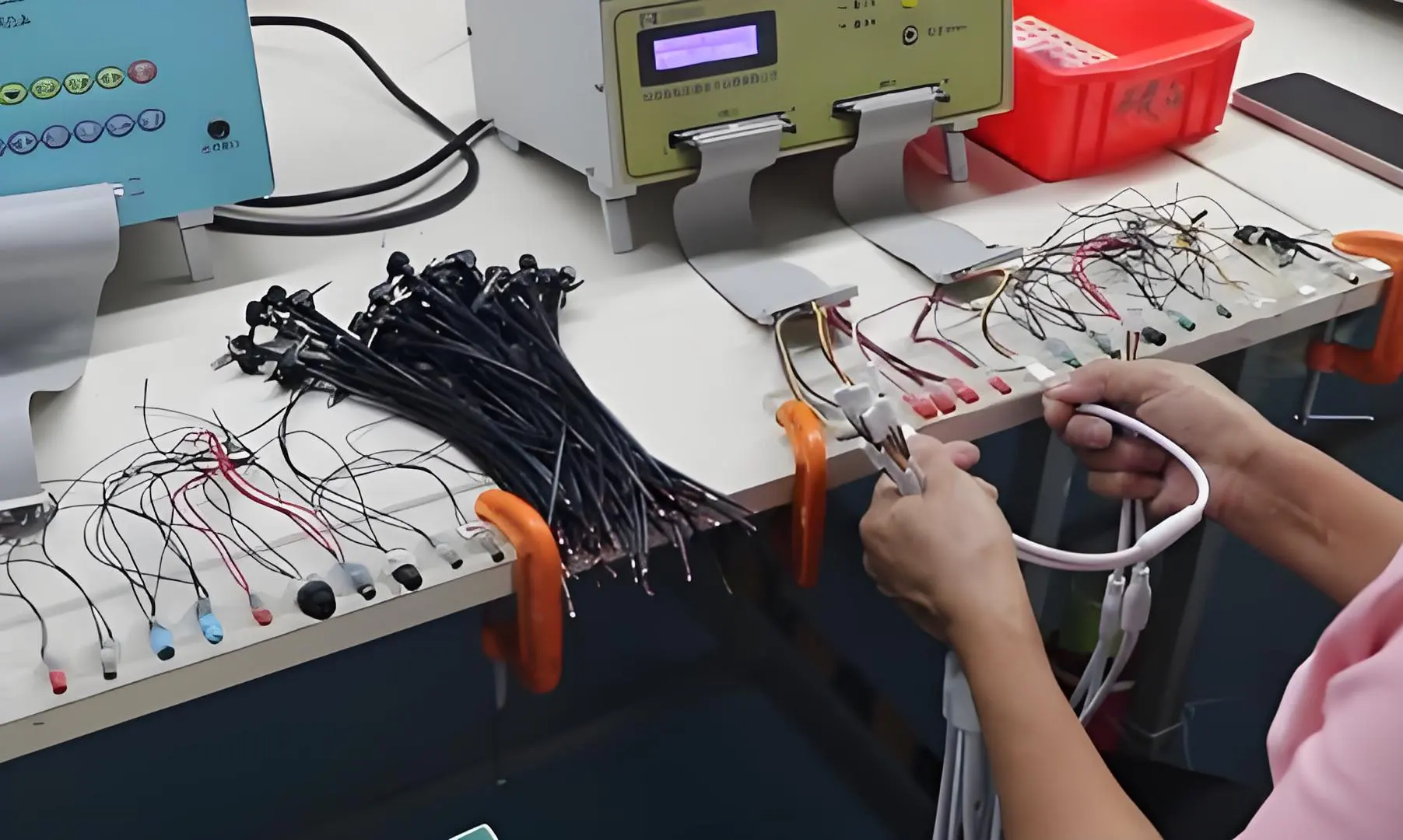

품질 관리 프로세스

와이어 하니스 품질 관리는 제품 품질과 시스템 무결성을 보장하는 핵심 프로세스입니다. 표준화된 작업 절차를 엄격히 준수하는 것이 필수적입니다.

외관 검사

목적: 와이어 하니스의 물리적 완전성을 평가합니다.

범위: 컨듀이트, 테이프, 파형 관 등 외부 피복물에 절단, 마모, 변형 또는 오염과 같은 손상이 있는지 검사합니다. 터미널 하우징에 균열, 파손 또는 누락된 부품이 없는지 확인합니다. 도체가 노출되지 않았고 압착 부위에 손상이 없는지 확인합니다.

치수 검사

목적: 와이어 하니스의 물리적 치수가 공학 도면 및 설계 사양을 준수하는지 확인합니다.

범위: 총 길이, 분기 길이, 주선에서 분기까지의 분기점, 터미널 간 간격 등 주요 치수를 측정합니다. 최종 조립 과정에서 과도한 응력이나 설치 공간 부족과 같은 문제를 방지하기 위해 모든 치수 공차가 지정된 한도 내에 있는지 확인합니다.

전선 및 터미널 검사

목적: 재료 사양이 올바르고 압착 품질이 신뢰할 수 있는지 확인합니다.

범위: 전선의 게이지, 색상, 온도 등급이 BOM(자재 명세서)과 일치하는지 확인합니다. 터미널 모델과 도금이 올바른지 확인합니다. 압착 높이, 너비 및 인장 강도(인장력)를 평가하여 압착 품질에 집중합니다. 높음/낮음 압착, 절연 지지대 부족 또는 과도, 도체 가닥 손상 등의 결함이 없는지 확인합니다.

조립 및 고정 검사

목적: 와이어 하니스 조립이 구조적으로 견고하고 올바르게 위치했는지 확인합니다.

범위: 커넥터, 그로밋, 보호 슬리브, 클립 등 모든 구성 요소가 올바르게 설치되고 단단히 고정되었는지 확인합니다. 케이블 타이, 클램프 및 기타 장착 장치가 올바르게 위치하고 지정된 토크로 조여져 작동 중에 느슨해지거나 분리되지 않도록 합니다.

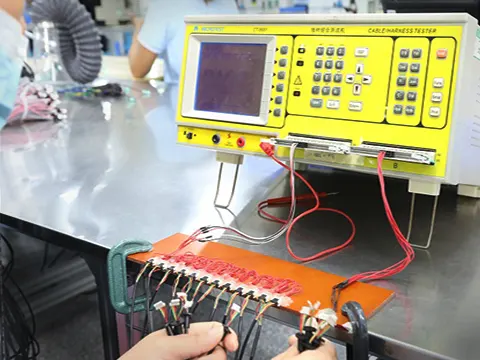

전기 성능 테스트

이는 와이어 하니스의 기능적 신뢰성과 안전성을 검증하는 중요한 단계입니다.

연속성 테스트 (개방/단락 테스트)

목적: 올바른 전기 경로를 확인하고 배선 오류를 감지합니다.

방법: 케이블 하니스 테스터(또는 자동 테스트 장비 - ATE)를 사용하여 회로도에 따라 모든 회로의 연속성을 확인합니다. 테스트는 개방 회로(불완전한 연결) 또는 단락 회로(회로 간 의도치 않은 연결)를 식별해야 합니다.

절연 저항 테스트

목적: 절연 품질을 평가하고 누설 전류를 방지합니다.

방법: 모든 도체 사이와 도체와 실드/섀시 사이에 지정된 DC 전압(예: 500V DC)을 가합니다. 지정된 최소값(예: >100 MΩ)을 충족하는지 절연 저항을 측정합니다. 낮은 값은 절연이 손상되었음을 나타내며, 이로 인해 누설 또는 고장이 발생할 수 있습니다.

유전 내압 테스트 (고전압 테스트 / Hipot 테스트)

목적: 절연 시스템이 고전압을 견디고 파괴되지 않는 능력을 검증하여 작동 안전을 보장합니다.

방법: 모든 도체 사이와 도체와 실드/섀시 사이에 작동 전압보다 훨씬 높은 높은 AC 또는 DC 전압을 지정된 시간 동안 가합니다. 유전체 파괴(과도한 누설 전류)가 발생하지 않으면 테스트를 통과합니다. 이는 감전 위험을 방지하는 중요한 안전 테스트입니다.

검사 도구 및 장비

외관 및 치수: 버니어 캘리퍼스, 마이크로미터, 줄자, Go/No-Go 게이지, 확대 램프, 보레스코프.

전기: 케이블 하니스 테스터(ATE), 멀티미터, 절연 저항 테스터(메거), 내압 테스터.

압착 검증: 압착 높이/너비 마이크로미터, 인장 시험기(풀 테스터), 압착 품질 분석기(단면 분석용).

검사 표준 및 부적합 제품(NCP) 처리

수용 기준: 모든 검사는 공학 도면, BOM 및 업계 표준(예: IPC/WHMA-A-620)을 포함하여 명확하고 문서화된 표준에 따라 수행되어야 합니다. 수용 및 거부 기준은 명확해야 합니다.

NCP 절차:

- 식별: 검사 기준을 충족하지 못하는 모든 와이어 하니스는 즉시 식별되고 "부적합" 또는 "불량" 라벨이 명확하게 부착되어 적합 제품과 분리되어야 합니다.

- 문서화: 결함 유형, 위치, 수량을 포함하여 모든 부적합 사항을 검사 보고서 또는 NCP 양식에 상세히 기록합니다.

- 처리: 결함의 심각도에 따라 권한 있는 담당자가 재작업, 수리 또는 폐기 중 처리 방법을 결정합니다.

- 근본 원인 분석 및 시정 조치: 중대하거나 반복적으로 발생하는 결함에 대해서는 근본 원인 분석을 수행하고, 재발을 방지하기 위해 효과적인 시정 및 예방 조치(CAPA)를 이행해야 합니다.

인력 요구 사항 및 안전 예방 조치

인력 자격: 검사원은 전문적으로 훈련되어야 하며, 와이어 하니스 도면을 읽을 수 있고, 검사 표준 및 절차에 익숙하며, 테스트 장비를 능숙하게 운영할 수 있어야 합니다. 검사를 수행하기 전에 자격을 인증받아야 합니다.

안전 예방 조치:

- 고전압 테스트(예: Hipot) 중에는 테스트 영역이 깨끗하고 건조한지 확인합니다. 감전을 방지하기 위해 절연 장갑을 착용하고 경고 표지판을 부착합니다.

- 정밀 기기를 조심스럽게 다루고, 장비 손상을 방지하기 위해 작업 절차를 준수합니다.

- 사고를 방지하기 위해 작업대를 깨끗하고 정돈하게 유지하고, 도구 및 자재를 올바르게 보관합니다.

기록 및 추적성: 모든 검사 프로세스와 결과는 제품 추적성, 데이터 분석 및 지속적인 개선을 지원하기 위해 검사 보고서에 완전하고 정확하게 문서화되어야 합니다.

요약하면, 와이어 하니스 품질 관리는 체계적인 품질 관리 프로세스입니다. 표준화된 절차, 전문적인 도구, 과학적인 방법 및 엄격한 표준을 통해 모든 와이어 하니스가 설계 및 안전 요구 사항을 충족하도록 보장합니다.