Standard di controllo qualità per cablaggi elettrici

L'importanza del controllo qualità nell'industria dei cablaggi elettrici risiede nel fatto che garantisce la sicurezza, l'affidabilità e la coerenza dei prodotti; soddisfa i severi standard dei settori automobilistico, elettronico e altri; previene efficacemente guasti potenziali, aumenta la soddisfazione del cliente e conferisce all'azienda credibilità sul mercato e un vantaggio competitivo.

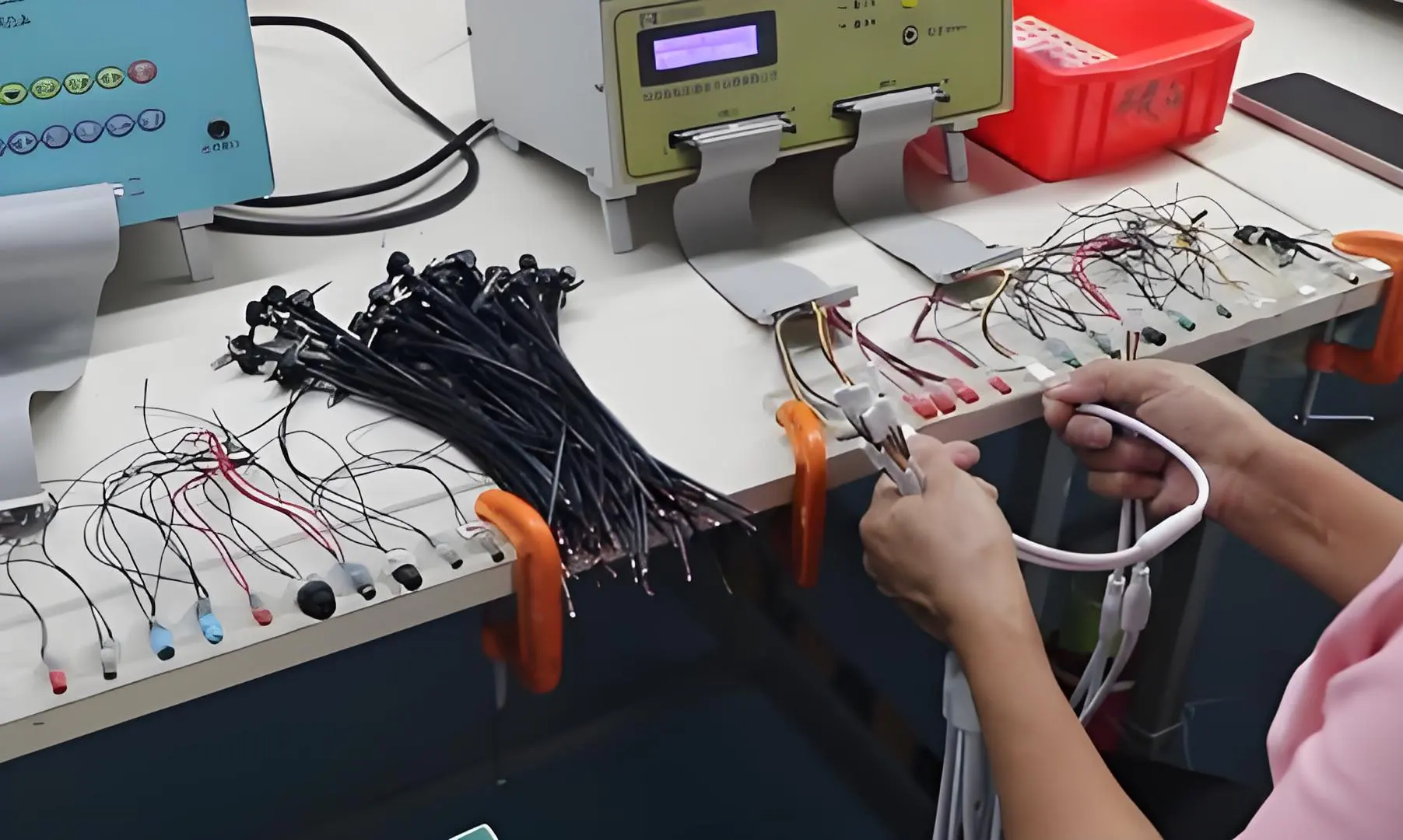

Processo di Controllo Qualità

Il controllo qualità dei cablaggi elettrici è un processo fondamentale per garantire la qualità del prodotto e l'integrità del sistema. È essenziale l'aderenza rigorosa a procedure operative standardizzate.

Ispezione Visiva

Obiettivo: Valutare l'integrità fisica del cablaggio elettrico.

Scope: Ispezionare le coperture esterne (es. guaina, nastro, tubo corrugato) per eventuali danni, come tagli, abrasioni, deformazioni o contaminazione. Verificare che gli alloggiamenti dei terminali non presentino crepe, rotture o componenti mancanti. Assicurarsi che nessun conduttore sia esposto e che le aree di crimpeggio siano prive di danni.

Ispezione Dimensionale

Obiettivo: Verificare che le dimensioni fisiche del cablaggio siano conformi ai disegni tecnici e alle specifiche di progetto.

Scope: Misurare le dimensioni critiche, inclusa la lunghezza totale, la lunghezza delle diramazioni, i punti di diramazione delle linee principali e la spaziatura tra i terminali. Assicurarsi che tutte le tolleranze dimensionali rientrino nei limiti specificati per evitare problemi come stress eccessivo o spazio di installazione insufficiente durante il montaggio finale.

Ispezione di Cavi e Terminali

Obiettivo: Confermare che le specifiche dei materiali siano corrette e che la qualità del crimpeggio sia affidabile.

Scope: Verificare che la sezione, il colore e la classe di temperatura del cavo corrispondano alla distinta base (BOM). Controllare che il modello e la placcatura del terminale siano corretti. Concentrarsi sulla qualità del crimpeggio valutando l'altezza, la larghezza e la resistenza alla trazione (forza di strappo). Assicurarsi che non ci siano difetti come crimpeggi alti/bassi, supporto dell'isolante insufficiente o eccessivo, o danni ai fili del conduttore.

Ispezione di Assemblaggio e Fissaggio

Obiettivo: Assicurarsi che l'assemblaggio del cablaggio sia strutturalmente solido e correttamente posizionato.

Scope: Verificare che tutti i componenti, come connettori, passacavi, guaine protettive e clip, siano installati correttamente e fissati in modo sicuro. Controllare che le fascette, le morsettiere e altri dispositivi di montaggio siano posizionati correttamente e serrati con la coppia specificata, garantendo che il cablaggio non si allenti o si stacchi durante il funzionamento.

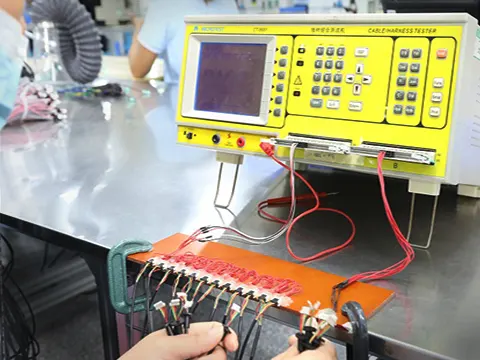

Test delle Prestazioni Elettriche

Questo è un passaggio critico per convalidare l'affidabilità funzionale e la sicurezza del cablaggio.

Test di Continuità (Test di Circuito Aperto/Cortocircuito)

Obiettivo: Verificare i percorsi elettrici corretti e rilevare eventuali errori di cablaggio.

Metodo: Utilizzare un tester per cablaggi (o Attrezzatura di Test Automatica - ATE) per verificare la continuità di tutti i circuiti secondo lo schema. Il test deve identificare eventuali circuiti aperti (connessioni incomplete) o cortocircuiti (connessioni accidentali tra circuiti).

Test di Resistenza di Isolamento

Obiettivo: Valutare la qualità dell'isolamento e prevenire correnti di dispersione.

Metodo: Applicare una tensione CC specificata (es. 500V CC) tra tutti i conduttori e tra i conduttori e lo schienale/telaio. Misurare la resistenza di isolamento per assicurarsi che soddisfi il valore minimo specificato (es. >100 MΩ). Un valore basso indica un isolamento compromesso, che potrebbe portare a dispersioni o guasti.

Test di Tenuta Dielettrica (Test di Alta Tensione / Test Hipot)

Obiettivo: Verificare la capacità del sistema di isolamento di sopportare alte tensioni senza subire una rottura, garantendo la sicurezza operativa.

Metodo: Applicare un'alta tensione CA o CC (significativamente superiore alla tensione di esercizio) tra tutti i conduttori e tra i conduttori e lo schienale/telaio per una durata specificata. Il test è superato se non si verifica una rottura dielettrica (corrente di dispersione eccessiva). Questo è un test di sicurezza critico per prevenire rischi di folgorazione.

Strumenti e Attrezzature di Ispezione

Visivi e Dimensionali: Calibri, micrometri, metri a nastro, calibri di passaggio/non passaggio, lampade con lente d'ingrandimento, endoscopi.

Elettrici: Tester per cablaggi (ATE), multimetri, megohmmetri (Megger), tester Hipot.

Validazione Crimpeggio: Micrometri per altezza/larghezza crimpeggio, dinamometri (tester di trazione), analizzatori di qualità del crimpeggio (per analisi della sezione trasversale).

Standard di Ispezione e Gestione dei Prodotti Non Conformi (PNC)

Criteri di Accettazione: Tutte le ispezioni devono essere condotte sulla base di standard chiari e documentati, inclusi disegni tecnici, distinte base e specifiche di settore (es. IPC/WHMA-A-620). I criteri di accettazione e rifiuto devono essere inequivocabili.

Procedura PNC:

- Identificazione: Qualsiasi cablaggio che non soddisfi i criteri di ispezione deve essere immediatamente identificato e segregato dai prodotti conformi con un'etichetta chiara "Non Conforme" o "Rifiutato".

- Documentazione: Registrare tutte le non conformità in dettaglio su un rapporto di ispezione o un modulo PNC, includendo il tipo di difetto, la posizione e la quantità.

- Smaltimento: Sulla base della gravità del difetto, il personale autorizzato determinerà lo smaltimento: Rielaborazione, Riparazione o Rottamazione.

- Analisi delle Cause Radice e Azione Correttiva: Deve essere eseguita un'analisi delle cause radice per difetti significativi o ricorrenti, e devono essere implementate Azioni Correttive e Preventive (CAPA) efficaci per evitare la recidiva.

Requisiti del Personale e Precauzioni di Sicurezza

Qualifica del Personale: Gli ispettori devono essere formati professionalmente, competenti nella lettura di disegni di cablaggi, familiari con gli standard e le procedure di ispezione, e abili nell'uso delle attrezzature di test. Devono essere certificati come qualificati prima di eseguire le ispezioni.

Precauzioni di Sicurezza:

- Durante i test ad alta tensione (es. Hipot), assicurarsi che l'area di test sia pulita e asciutta. Indossare guanti isolanti e apporre cartelli di avvertimento per prevenire scosse elettriche.

- Manipolare gli strumenti di precisione con cura, seguendo le procedure operative per evitare danni.

- Mantenere un'area di lavoro pulita e ordinata con un corretto stoccaggio di attrezzi e materiali per prevenire incidenti.

Registrazione e Tracciabilità: Tutti i processi e i risultati dell'ispezione devono essere documentati in modo completo e accurato nei rapporti di ispezione per garantire la tracciabilità del prodotto, facilitare l'analisi dei dati e supportare il miglioramento continuo.

In sintesi, il controllo qualità dei cablaggi elettrici è un processo sistematico. Attraverso procedure standardizzate, strumenti professionali, metodi scientifici e standard rigorosi, garantisce che ogni cablaggio soddisfi i requisiti di progettazione e sicurezza.