Стандарты контроля качества для жгутов проводов

Важность контроля качества в промышленности жгутов проводов заключается в том, что он обеспечивает безопасность, надежность и стабильность продукции; соответствует строгим стандартам автомобильной, электронной и других отраслей; эффективно предотвращает потенциальные сбои, повышает удовлетворенность клиентов и обеспечивает компании рыночную репутацию и конкурентное преимущество.

Процесс контроля качества

Контроль качества жгутов проводов является ключевым процессом для обеспечения качества продукции и целостности системы. Строгое соблюдение стандартизированных рабочих процедур необходимо.

Визуальный осмотр

Цель: Оценить физическую целостность жгута проводов.

Объем: Проверить внешние покрытия (например, гофротрубу, изоленту, оплетку) на наличие повреждений, таких как порезы, истирание, деформация или загрязнение. Проверить корпуса разъемов на наличие трещин, поломок или отсутствующих компонентов. Убедиться в отсутствии оголенных проводников и что участки опрессовки не повреждены.

Размерный контроль

Цель: Проверить, соответствуют ли физические размеры жгута конструкторской документации и техническим требованиям.

Объем: Измерить критические размеры, включая общую длину, длину ответвлений, точки выхода ответвлений от основной магистрали и расстояние между клеммами. Убедиться, что все размерные допуски находятся в заданных пределах, чтобы предотвратить такие проблемы, как чрезмерное натяжение или недостаток места для установки при окончательной сборке.

Контроль проводов и клемм

Цель: Подтвердить правильность спецификаций материалов и надежность качества опрессовки.

Объем: Проверить, что сечение, цвет и температурный рейтинг провода соответствуют спецификации (BOM). Проверить, что модель и покрытие клеммы правильные. Уделить внимание качеству опрессовки, оценивая высоту, ширину и прочность на разрыв (усилие выдергивания). Убедиться в отсутствии дефектов, таких как высокая/низкая опрессовка, недостаточная или избыточная поддержка изоляции или повреждение жил провода.

Контроль сборки и крепления

Цель: Обеспечить структурную прочность сборки жгута и правильность его позиционирования.

Объем: Проверить, что все компоненты, такие как разъемы, резиновые уплотнители, защитные рукава и зажимы, установлены правильно и надежно закреплены. Проверить, что стяжки, хомуты и другие крепежные элементы расположены правильно и затянуты с заданным моментом затяжки, чтобы жгут не ослаблялся и не отсоединялся во время эксплуатации.

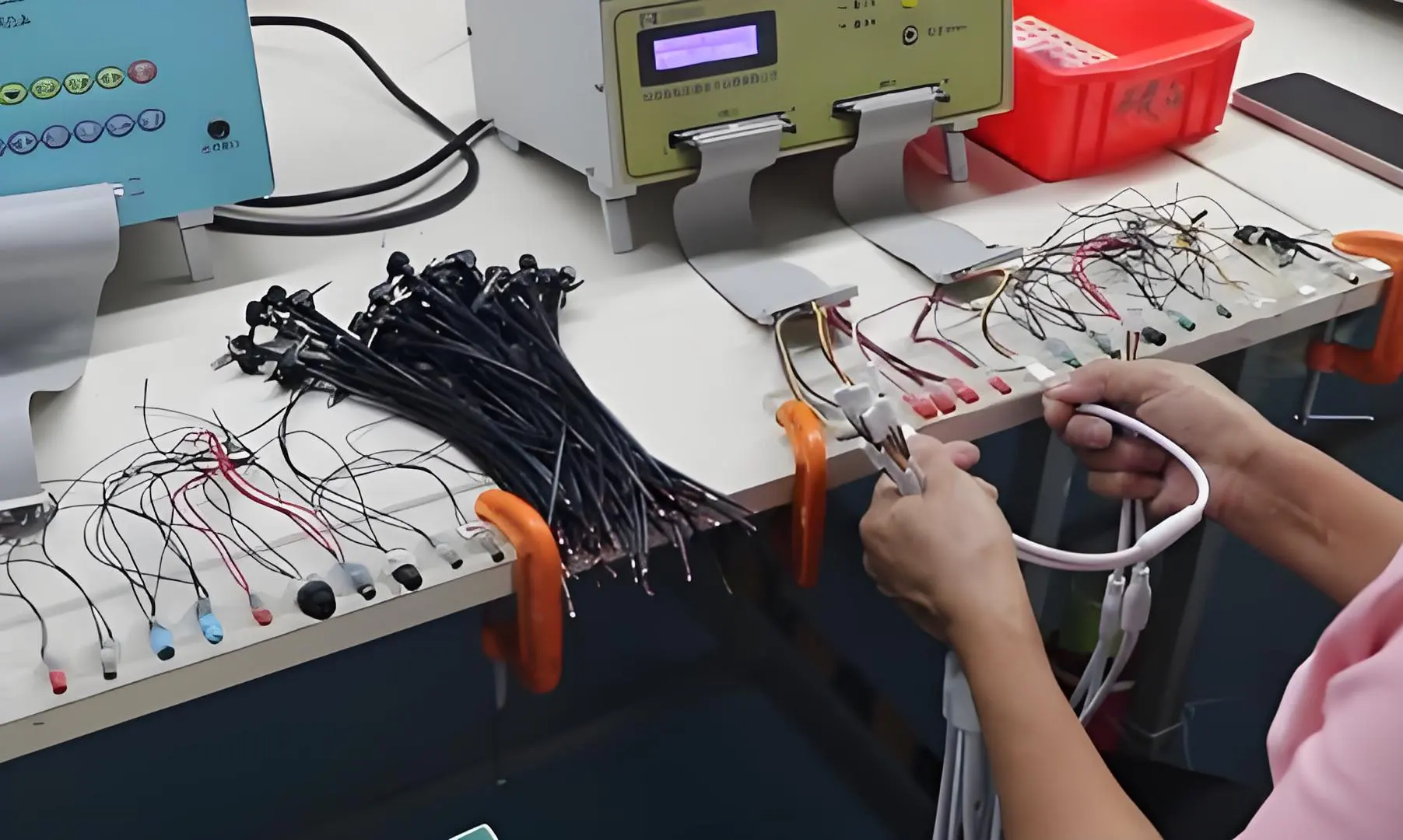

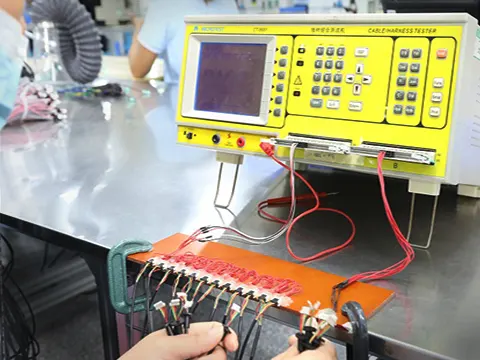

Электрические испытания

Это критически важный этап для подтверждения функциональной надежности и безопасности жгута.

Проверка целостности цепи (испытание на обрыв/короткое замыкание)

Цель: Проверить правильность электрических цепей и обнаружить любые ошибки в монтаже.

Метод: Использовать тестер жгутов проводов (или автоматизированное испытательное оборудование - ATE) для проверки целостности всех цепей в соответствии со схемой. Тест должен выявлять любые обрывы цепи (неполные соединения) или короткие замыкания (непреднамеренные соединения между цепями).

Испытание сопротивления изоляции

Цель: Оценить качество изоляции и предотвратить токи утечки.

Метод: Подать заданное постоянное напряжение (например, 500 В постоянного тока) между всеми проводниками, а также между проводниками и экраном/шасси. Измерить сопротивление изоляции, чтобы убедиться, что оно соответствует минимальному заданному значению (например, >100 МОм). Низкое значение указывает на повреждение изоляции, что может привести к утечкам или сбоям.

Испытание на электрическую прочность изоляции (испытание высоким напряжением / Hipot-тест)

Цель: Проверить способность изоляционной системы выдерживать высокое напряжение без пробоя, обеспечивая эксплуатационную безопасность.

Метод: Подать высокое переменное или постоянное напряжение (значительно выше рабочего напряжения) между всеми проводниками, а также между проводниками и экраном/шасси в течение заданного времени. Тест считается пройденным, если не происходит пробоя изоляции (чрезмерного тока утечки). Это критически важный тест безопасности для предотвращения риска поражения электрическим током.

Инструменты и оборудование для контроля

Визуальные и размерные: Штангенциркули, микрометры, рулетки, калибры-скобы, лампы с лупой, эндоскопы.

Электрические: Тестеры жгутов проводов (ATE), мультиметры, мегаомметры, приборы для испытания высоким напряжением (Hipot-тестеры).

Валидация опрессовки: Микрометры для измерения высоты/ширины опрессовки, разрывные машины (динамометры), анализаторы качества опрессовки (для анализа поперечного сечения).

Стандарты контроля и управление несоответствующей продукцией (НП)

Критерии приемки: Все проверки должны проводиться в соответствии с четкими, документированными стандартами, включая чертежи, спецификации (BOM) и отраслевые стандарты (например, IPC/WHMA-A-620). Критерии приемки и браковки должны быть однозначными.

Процедура для НП:

- Идентификация: Любой жгут, не соответствующий критериям контроля, должен быть немедленно идентифицирован и отделен от годной продукции с четкой маркировкой «Несоответствующая продукция» или «Брак».

- Документирование: Зарегистрировать все несоответствия в протоколе контроля или в форме НП, подробно указав тип дефекта, его расположение и количество.

- Утилизация: В зависимости от серьезности дефекта, уполномоченный персонал определит способ утилизации: Переделка, Ремонт или Утилизация.

- Анализ первопричин и корректирующие действия: Для значительных или повторяющихся дефектов необходимо провести анализ первопричин и внедрить эффективные корректирующие и превентивные действия (CAPA) для предотвращения повторения.

Требования к персоналу и меры безопасности

Квалификация персонала: Инспекторы должны пройти профессиональную подготовку, уметь читать чертежи жгутов, быть знакомыми со стандартами и процедурами контроля, а также уметь работать с испытательным оборудованием. Они должны быть аттестованы перед проведением контроля.

Меры безопасности:

- Во время испытаний высоким напряжением (например, Hipot) убедиться, что зона испытаний чистая и сухая. Использовать диэлектрические перчатки и разместить предупреждающие знаки для предотвращения поражения электрическим током.

- Обращаться с прецизионными инструментами осторожно, соблюдая инструкции по эксплуатации, чтобы избежать их повреждения.

- Поддерживать чистоту и порядок на рабочем месте, правильно хранить инструменты и материалы для предотвращения несчастных случаев.

Ведение записей и прослеживаемость: Все процессы и результаты контроля должны быть полностью и точно задокументированы в протоколах контроля для обеспечения прослеживаемости продукции, анализа данных и постоянного улучшения.

Таким образом, контроль качества жгутов проводов — это систематический процесс. Благодаря стандартизированным процедурам, профессиональным инструментам, научным методам и строгим стандартам, он гарантирует, что каждый жгут соответствует требованиям конструкции и безопасности.