Qualitätskontrollstandards für Kabelbäume

Die Bedeutung der Qualitätskontrolle in der Kabelbaumindustrie liegt darin, dass sie die Sicherheit, Zuverlässigkeit und Konsistenz der Produkte gewährleistet; den strengen Standards der Automobil-, Elektronik- und anderen Branchen entspricht; potenzielle Ausfälle effektiv verhindert, die Kundenzufriedenheit erhöht und dem Unternehmen Marktglaubwürdigkeit und einen Wettbewerbsvorteil verschafft.

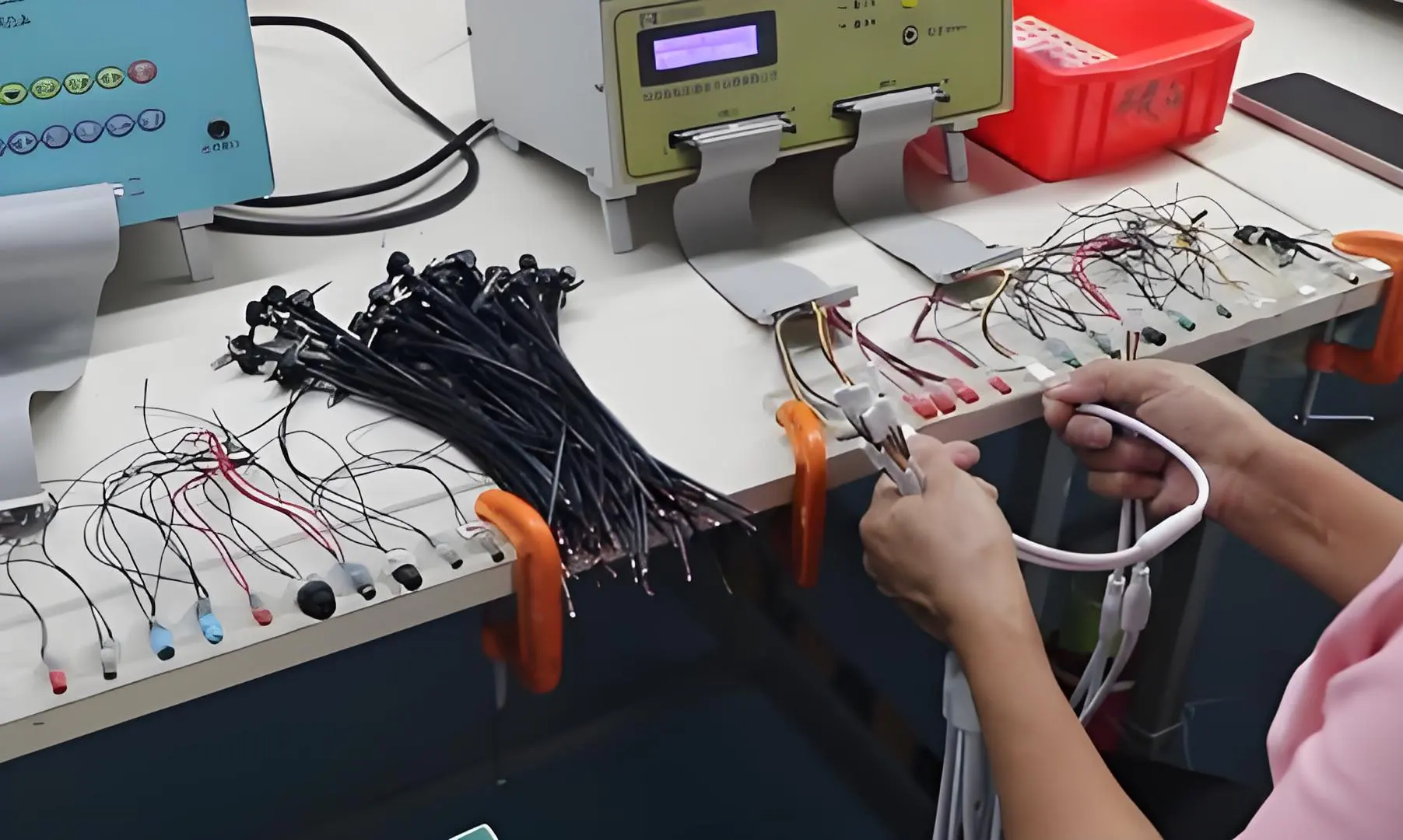

Qualitätskontrollprozess

Die Qualitätskontrolle von Kabelbäumen ist ein Kernprozess zur Sicherstellung der Produktqualität und Systemintegrität. Die strikte Einhaltung standardisierter Arbeitsverfahren ist unerlässlich.

Sichtprüfung

Ziel: Bewertung der physischen Integrität des Kabelbaums.

Umfang: Inspektion der äußeren Hüllen (z. B. Schrumpfschlauch, Klebeband, Wellrohr) auf Beschädigungen wie Schnitte, Abrieb, Verformungen oder Verschmutzungen. Überprüfung der Steckergehäuse auf Risse, Brüche oder fehlende Komponenten. Sicherstellen, dass keine Leiter freiliegen und die Crimpbereiche unbeschädigt sind.

Dimensionsprüfung

Ziel: Überprüfung, ob die physischen Abmessungen des Kabelbaums den Konstruktionszeichnungen und Designspezifikationen entsprechen.

Umfang: Messung kritischer Abmessungen, einschließlich der Gesamtlänge, der Länge der Abzweige, der Abzweigungspunkte von der Hauptleitung zu den Abzweigen und des Abstands zwischen den Anschlüssen. Sicherstellen, dass alle Dimensionstoleranzen innerhalb der angegebenen Grenzen liegen, um Probleme wie übermäßige Spannung oder unzureichenden Einbauraum während der Endmontage zu verhindern.

Prüfung von Leitungen und Anschlüssen

Ziel: Bestätigung der korrekten Materialspezifikationen und einer zuverlässigen Crimpqualität.

Umfang: Überprüfung, ob Leiterquerschnitt, Farbe und Temperaturklasse der Leitung mit der Stückliste (BOM) übereinstimmen. Überprüfung, ob Anschlusstyp und Oberflächenbeschichtung korrekt sind. Fokus auf die Crimpqualität durch Bewertung der Crimphöhe, -breite und Zugfestigkeit (Ausziehkraft). Sicherstellen, dass es keine Fehler wie zu hohe/niedrige Crimps, unzureichende oder übermäßige Isolationsstütze oder Beschädigungen der Leiterlitzen gibt.

Montage- und Befestigungsprüfung

Ziel: Sicherstellen, dass der Kabelbaum strukturell solide ist und korrekt positioniert wurde.

Umfang: Überprüfung, ob alle Komponenten wie Stecker, Gummitüllen, Schutzschläuche und Klemmen korrekt installiert und gesichert sind. Überprüfung, ob Kabelbinder, Schellen und andere Befestigungselemente korrekt positioniert und mit dem spezifizierten Drehmoment angezogen sind, um sicherzustellen, dass sich der Kabelbaum während des Betriebs nicht lockert oder löst.

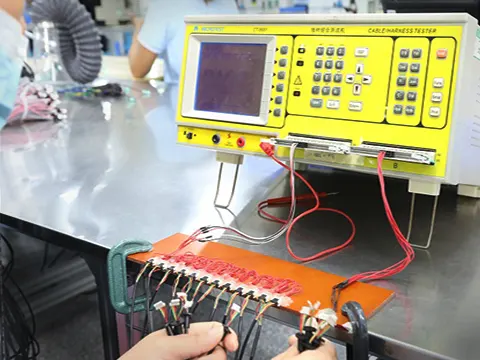

Elektrische Leistungstests

Dies ist ein kritischer Schritt zur Validierung der funktionalen Zuverlässigkeit und Sicherheit des Kabelbaums.

Durchgangsprüfung (Unterbrechungs/Kurzschluss-Test)

Ziel: Überprüfung der korrekten elektrischen Pfade und Erkennung von Verdrahtungsfehlern.

Methode: Verwendung eines Kabelbaumtesters (oder automatisierter Testausrüstung - ATE) zur Überprüfung der Durchgängigkeit aller Stromkreise gemäß Schaltplan. Der Test muss alle Unterbrechungen (unvollständige Verbindungen) oder Kurzschlüsse (unbeabsichtigte Verbindungen zwischen Stromkreisen) identifizieren.

Isolationswiderstandsprüfung

Ziel: Bewertung der Isolationsqualität und Verhinderung von Kriechströmen.

Methode: Anlegen einer spezifizierten DC-Spannung (z. B. 500V DC) zwischen allen Leitern sowie zwischen Leitern und Schirm/Chassis. Messung des Isolationswiderstands, um sicherzustellen, dass er den spezifizierten Mindestwert (z. B. >100 MΩ) erfüllt. Ein niedriger Wert deutet auf eine beeinträchtigte Isolation hin, die zu Kriechströmen oder Ausfällen führen kann.

Dielektrische Prüfspannung (Hochspannungsprüfung / Hipot-Test)

Ziel: Überprüfung der Fähigkeit des Isolationssystems, hohen Spannungen ohne Durchschlag standzuhalten, um die Betriebssicherheit zu gewährleisten.

Methode: Anlegen einer hohen AC- oder DC-Spannung (deutlich höher als die Betriebsspannung) zwischen allen Leitern sowie zwischen Leitern und Schirm/Chassis für eine spezifizierte Dauer. Der Test ist bestanden, wenn kein dielektrischer Durchschlag (exzessiver Kriechstrom) auftritt. Dies ist ein kritischer Sicherheitstest zur Verhinderung von Stromschlaggefahren.

Prüfwerkzeuge und -ausrüstung

Sicht- und Dimensionsprüfung: Messschieber, Mikrometer, Maßbänder, Gut/Schlecht-Lehren, Lupenlampen, Endoskope.

Elektrisch: Kabelbaumtester (ATE), Multimeter, Isolationsmessgeräte (Megger), Hipot-Tester.

Crimpvalidierung: Mikrometer für Crimphöhe/-breite, Zugfestigkeitsprüfer (Zugtestgeräte), Crimpqualitätsanalysatoren (für Querschnittsanalysen).

Prüfstandards und Umgang mit nicht konformen Produkten (NKP)

Annahmekriterien: Alle Prüfungen müssen nach klaren, dokumentierten Standards durchgeführt werden, einschließlich Konstruktionszeichnungen, BOM und Branchenspezifikationen (z. B. IPC/WHMA-A-620). Die Annahme- und Ablehnungskriterien müssen eindeutig sein.

NKP-Verfahren:

- Identifikation: Jeder Kabelbaum, der die Prüfkriterien nicht erfüllt, muss sofort identifiziert und mit einem klaren "Nicht konform"- oder "Ausschuss"-Etikett von konformen Produkten getrennt werden.

- Dokumentation: Alle Abweichungen müssen detailliert in einem Prüfbericht oder NKP-Formular erfasst werden, einschließlich Fehlertyp, Ort und Menge.

- Verbleib: Basierend auf der Schwere des Fehlers entscheidet das autorisierte Personal über den Verbleib: Nacharbeit, Reparatur oder Ausschuss.

- Ursachenanalyse und Korrekturmaßnahmen: Für signifikante oder wiederkehrende Fehler muss eine Ursachenanalyse durchgeführt und wirksame Korrektur- und Vorbeugemaßnahmen (CAPA) implementiert werden, um eine Wiederholung zu verhindern.

Personalanforderungen und Sicherheitsvorkehrungen

Personalqualifikation: Prüfer müssen professionell geschult, kompetent im Lesen von Kabelbaumzeichnungen, mit Prüfstandards und -verfahren vertraut und geübt im Umgang mit Prüfausrüstung sein. Sie müssen vor der Durchführung von Prüfungen als qualifiziert zertifiziert sein.

Sicherheitsvorkehrungen:

- Während Hochspannungstests (z. B. Hipot) sicherstellen, dass der Prüfbereich sauber und trocken ist. Isolierhandschuhe tragen und Warnschilder aufstellen, um Stromschläge zu verhindern.

- Präzisionsinstrumente vorsichtig behandeln und Betriebsanweisungen befolgen, um Beschädigungen zu vermeiden.

- Einen sauberen und organisierten Arbeitsplatz mit ordnungsgemäßer Lagerung von Werkzeugen und Materialien unterhalten, um Unfälle zu verhindern.

Dokumentation und Rückverfolgbarkeit: Alle Prüfprozesse und -ergebnisse müssen vollständig und genau in Prüfberichten dokumentiert werden, um die Rückverfolgbarkeit des Produkts, die Datenanalyse und die kontinuierliche Verbesserung zu gewährleisten.

Zusammenfassend ist die Qualitätskontrolle von Kabelbäumen ein systematischer Prozess. Durch standardisierte Verfahren, professionelle Werkzeuge, wissenschaftliche Methoden und strenge Standards wird sichergestellt, dass jeder Kabelbaum die Design- und Sicherheitsanforderungen erfüllt.