ワイヤーハーネスの品質管理基準

ワイヤーハーネス業界における品質管理の重要性は、製品の安全性、信頼性、一貫性を確保し、自動車、電子機器などの業界の厳格な基準を満たし、潜在的な故障を効果的に防止し、顧客満足度を向上させ、企業に市場での信頼性と競争上の優位性をもたらす点にあります。

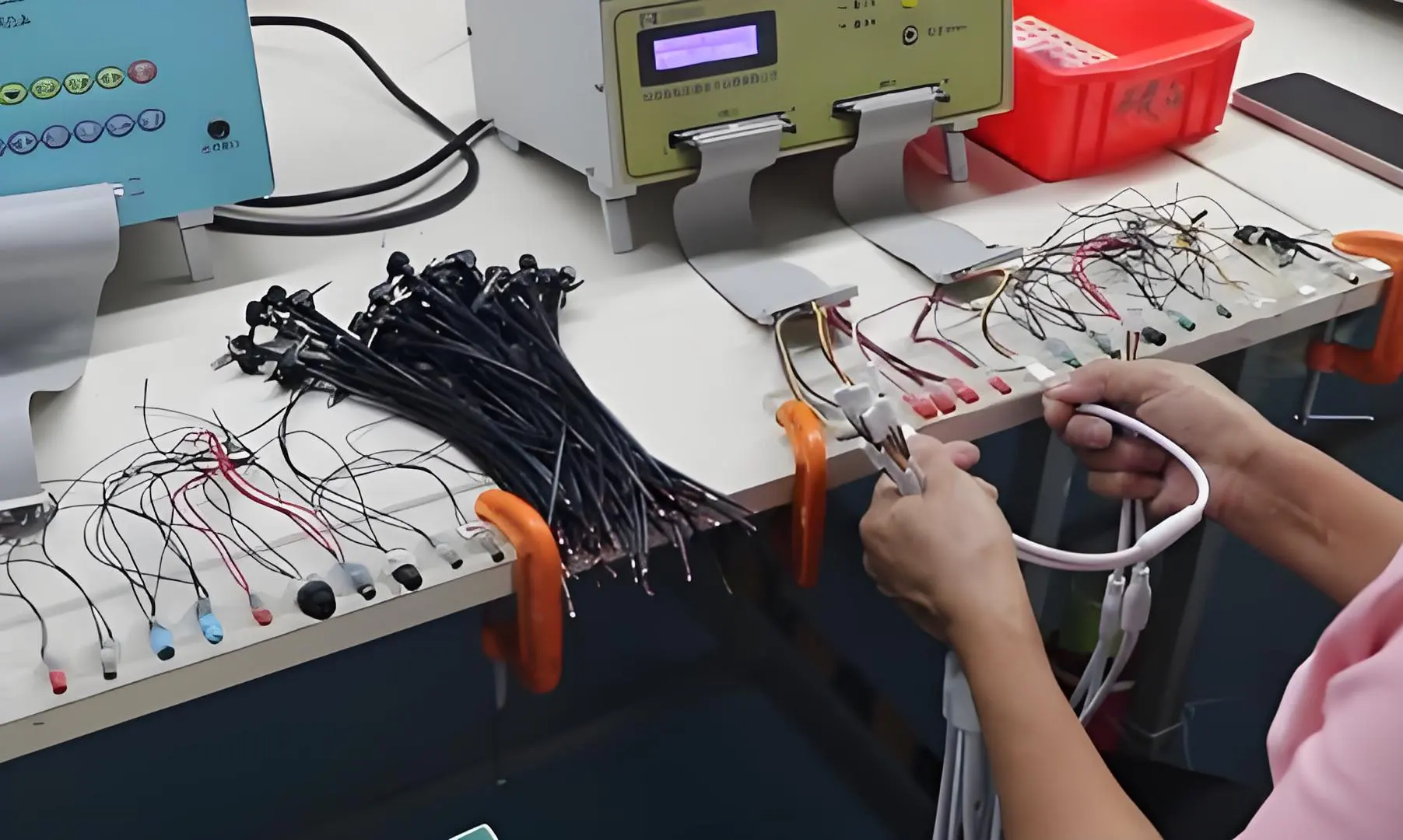

品質管理プロセス

ワイヤーハーネスの品質管理は、製品品質とシステムの完全性を確保するための中核プロセスです。標準化された作業手順を厳格に遵守することが不可欠です。

外観検査

目的:ワイヤーハーネスの物理的完全性を評価します。

範囲:外被(例:コルゲートチューブ、テープ、プロテクター)に切断、摩耗、変形、汚染などの損傷がないか検査します。コネクタハウジングに亀裂、破損、または部品の欠落がないか確認します。導体が露出しておらず、圧着部分に損傷がないことを確認します。

寸法検査

目的:ワイヤーハーネスの物理寸法が設計図および設計仕様に適合していることを検証します。

範囲:全長、ブランチ長、幹線からブランチへの分岐点、端子間の間隔など、重要な寸法を測定します。最終組立時に過度の応力や取り付けスペース不足などの問題を防ぐため、すべての寸法公差が指定された許容範囲内にあることを確認します。

電線と端子の検査

目的:材料仕様が正しく、圧着品質が信頼できることを確認します。

範囲:電線のゲージ、色、温度定格が部品表(BOM)と一致することを確認します。端子のモデルとメッキが正しいことを確認します。圧着高さ、幅、引張強さ(引張力)を評価して圧着品質に焦点を当てます。高圧着/低圧着、絶縁サポートの不足または過剰、導体素線の損傷などの欠陥がないことを確認します。

組立と固定の検査

目的:ワイヤーハーネスの組立が構造的に堅牢で、正しく位置付けられていることを確認します。

範囲:コネクタ、グロメット、プロテクティブスリーブ、クリップなど、すべてのコンポーネントが正しく取り付けられ、確実に固定されていることを確認します。タイラップ、クランプ、その他の取り付け具が正しい位置にあり、指定されたトルクで締め付けられ、運転中に緩んだり外れたりしないようにします。

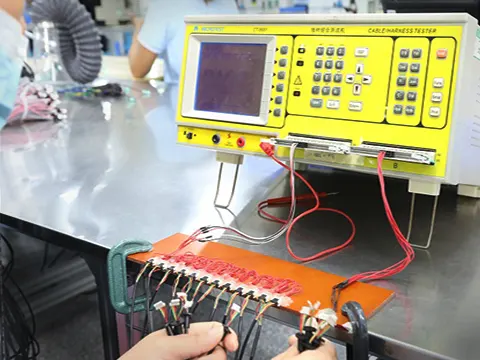

電気的性能試験

これは、ワイヤーハーネスの機能的信頼性と安全性を検証するための重要なステップです。

導通試験(開放/短絡試験)

目的:正しい電気的経路を検証し、配線の誤りを検出します。

方法:ハーネステスター(または自動試験装置 - ATE)を使用して、回路図に従ってすべての回路の導通を確認します。試験は、開放回路(不完全な接続)または短絡回路(回路間の意図しない接続)を特定できなければなりません。

絶縁抵抗試験

目的:絶縁の品質を評価し、漏れ電流を防止します。

方法:すべての導体間、および導体とシールド/シャーシ間に指定された直流電圧(例:500V DC)を印加します。絶縁抵抗を測定し、指定された最小値(例:>100 MΩ)を満たしていることを確認します。低い値は絶縁が損なわれていることを示し、漏れや故障につながる可能性があります。

耐電圧試験(ハイポット試験)

目的:絶縁システムが高電圧に耐え、絶縁破壊を起こさない能力を検証し、運用の安全性を確保します。

方法:すべての導体間、および導体とシールド/シャーシ間に、動作電圧よりもはるかに高い高い交流または直流電圧を指定された時間印加します。絶縁破壊(過度な漏れ電流)が発生しなければ試験は合格です。これは感電の危険を防ぐための重要な安全試験です。

検査工具と設備

外観・寸法用:ノギス、マイクロメーター、巻尺、合否ゲージ、拡大ランプ、ボアスコープ。

電気用:ハーネステスター(ATE)、マルチメーター、絶縁抵抗計(メガー)、耐電圧試験器。

圧着検証用:圧着高さ/幅マイクロメーター、引張試験機(プルテスター)、圧着品質アナライザー(断面分析用)。

検査基準と不適合品(NCP)の処理

合格基準:すべての検査は、設計図、BOM、業界標準(例:IPC/WHMA-A-620)を含む、明確で文書化された基準に基づいて実行されなければなりません。合格および不合格の基準は明確でなければなりません。

NCP手順:

- 識別:検査基準を満たさないワイヤーハーネスは、直ちに識別され、「不適合」または「不合格」の明確なラベルが貼られ、適合品から分離されなければなりません。

- 文書化:検査報告書またはNCPフォームに、欠陥の種類、場所、数量を含め、すべての不適合事項を詳細に記録します。

- 処分:欠陥の重大度に基づき、権限のある担当者が再作業、修理、または廃棄の処分方法を決定します。

- 根本原因分析と是正措置:重大または再発する欠陥については、根本原因分析を実施し、再発を防ぐために効果的な是正予防措置(CAPA)を実施しなければなりません。

要員要件と安全予防措置

要員資格:検査員は専門的に訓練され、ハーネス図面を読む能力を持ち、検査基準と手順に精通し、試験装置を習熟して操作できなければなりません。検査を実施する前に資格認定を受けている必要があります。

安全予防措置:

- 高電圧試験(例:ハイポット)中は、試験エリアが清潔で乾燥していることを確認します。感電を防ぐために絶縁手袋を着用し、警告標識を掲示します。

- 精密機器は注意して取り扱い、操作手順を遵守して設備の損傷を防ぎます。

- 事故を防ぐため、作業場を清潔に保ち、工具や資材を適切に整理整頓します。

記録とトレーサビリティ: すべての検査プロセスと結果は、製品のトレーサビリティ、データ分析、および継続的改善を支援するために、検査報告書に完全かつ正確に文書化されなければなりません。

要約すると、ワイヤーハーネスの品質管理は体系的な品質管理プロセスです。標準化された手順、専門的なツール、科学的な方法、および厳格な基準を通じて、すべてのハーネスが設計および安全要件を満たしていることを保証します。