¿Qué es un arnés de cables?

Los arneses de cables automotrices son conjuntos de cables y alambres que conectan todos los componentes eléctricos y electrónicos en un vehículo, como sensores, unidades de control electrónico (ECU), baterías y actuadores.

Funcionan como la "red neuronal" del vehículo, responsables de transmitir energía y datos para soportar operaciones críticas como la dirección y el frenado, así como características secundarias como sistemas de ventilación y entretenimiento.

Dado el duro entorno operativo de los vehículos, incluyendo altas temperaturas, humedad, vibración y polvo, los arneses de cables no solo deben garantizar el funcionamiento estable de los sistemas eléctricos, sino también proporcionar una protección robusta contra la abrasión, la humedad, cortocircuitos e incluso incendios.

Al agrupar varios kilómetros de cableado de manera organizada, los arneses también ahorran espacio, simplifican la instalación y permiten una producción estandarizada, mejorando así enormemente la eficiencia de montaje.

¿Cómo se crea un arnés de cables?

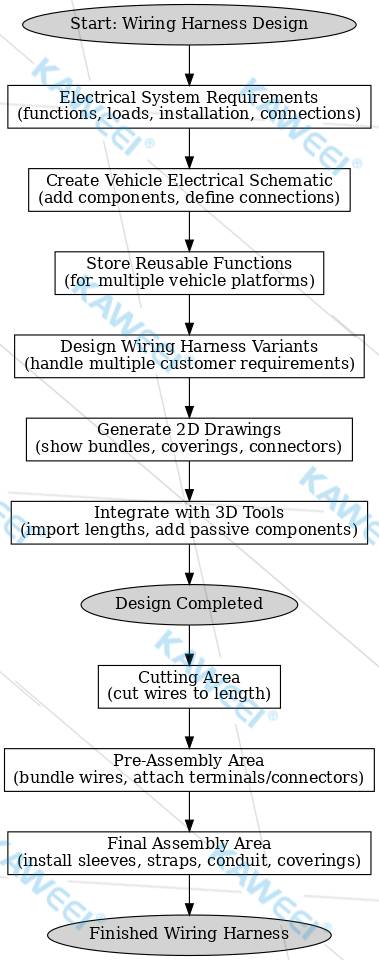

La creación de un arnés de cables se divide en dos etapas: diseño de software y fabricación física.

En la etapa de diseño de software, los ingenieros de sistemas eléctricos primero definen las funciones generales del sistema, cargas y requisitos de conectividad.

Basándose en estos requisitos, se dibuja el esquema eléctrico completo del vehículo y se establece una biblioteca de componentes reutilizables.

Luego, los diseñadores manejan diferentes demandas de configuración del cliente de manera modular, evitando la necesidad de diseñar por separado para cada variante, ahorrando así tiempo y costo.

Al completarse, se generan dibujos 2D que muestran métodos de agrupación de cables, materiales protectores y diseños de conectores.

Estos datos de diseño se integran además con herramientas de diseño mecánico 3D para determinar con precisión las longitudes de los cables, agregar clips y otros componentes pasivos, y finalmente formar un paquete de diseño completo.

Durante la fabricación física, los datos de diseño se transfieren a la fábrica, donde pasan por etapas de corte, pre-ensamblaje y ensamblaje final, resultando en un arnés terminado.

¿Cuáles son los desafíos en la creación de un arnés de cables?

Sin embargo, el proceso de diseño de arneses de cables está lejos de ser sencillo.

A medida que aumenta el nivel de electrificación del vehículo, la complejidad y los desafíos del diseño de arneses continúan creciendo.

El primer problema es la inconsistencia de datos y dificultades en la reutilización. Los equipos globales a menudo usan diferentes herramientas para el diseño, lo que fácilmente lleva a la divergencia en los datos "compartidos" con el tiempo. Esto dificulta la reutilización y afecta negativamente los cronogramas y costos del proyecto.

El segundo problema es la baja integración del sistema. Los cambios de diseño no pueden sincronizarse automáticamente en múltiples herramientas y bases de datos, requiriendo a menudo operaciones semi-manuales que aumentan el riesgo de errores.

Finalmente, los procesos tradicionales dependen en gran medida de prototipos físicos para identificar problemas, lo que significa que los errores a menudo se descubren en las etapas tardías del proyecto. Esto retrasa severamente el tiempo de comercialización y consume recursos significativos.

Para abordar estos desafíos, las herramientas modernas de Automatización de Diseño Electrónico (EDA) proporcionan soluciones efectivas.

Primero, las herramientas EDA aseguran la consistencia y reutilización de datos en todo el flujo de trabajo a través del diseño impulsado por plataforma y procesos de diseño de arriba hacia abajo basados en conectividad, reduciendo así el tiempo de comercialización.

Segundo, al establecer una base de datos de diseño central unificada, permiten el diseño concurrente multiusuario y la gestión de opciones, evitando los problemas de calidad causados por la pobre integración del sistema.

Lo más importante es que las herramientas EDA llevan la simulación y verificación hacia adelante en la etapa de diseño, logrando un verdadero diseño "shift-left".

Los diseñadores pueden usar simuladores integrados para realizar análisis de CC, análisis de caída de voltaje y verificaciones de conectividad temprano en el proceso, identificando y resolviendo problemas antes de la prototipación física.

Esto no solo mejora la calidad del diseño y la robustez del sistema, sino que también permite un extenso análisis "what-if" para optimizar la arquitectura del sistema eléctrico y lograr el equilibrio de carga.

Kaweei se especializa en arneses de cables personalizados eficientes y de alta calidad. Desde aplicaciones automotrices hasta industriales y electrónicas, ofrecemos soluciones de arneses confiables adaptadas a las necesidades del cliente. Con fabricación avanzada y control de calidad estricto, Kaweei garantiza conexiones más seguras y duraderas que facilitan tanto el desarrollo como la producción en masa.

En conclusión, como componente central del sistema eléctrico del vehículo, la calidad y eficiencia del diseño de arneses de cables impactan directamente en el rendimiento general del vehículo y los cronogramas de desarrollo.

Enfrentando requisitos de diseño cada vez más complejos, las herramientas EDA modernas, con sus fortalezas en consistencia de datos, integración del sistema y verificación de diseño en etapas tempranas, proporcionan un poderoso soporte para la ingeniería de arneses y se han convertido en un impulsor clave en el avance de la electrificación automotriz.