ワイヤーハーネスとは何ですか?

自動車用ワイヤーハーネスは、センサー、電子制御ユニット(ECU)、バッテリー、アクチュエーターなど、車両内のすべての電気・電子コンポーネントを接続するワイヤーとケーブルの組立品です。

それらは車両の「神経網」として機能し、ステアリングやブレーキなどの重要な操作から換気やインフォテインメントシステムなどの二次機能まで、電力とデータを伝送する責任を負っています。

高温、湿度、振動、ほこりなど、車両の過酷な動作環境を考慮すると、ワイヤーハーネスは電気システムの安定した動作を確保するだけでなく、摩耗、湿気、短絡、さらには火災に対する強力な保護を提供する必要があります。

数キロメートルの配線を組織的に束ねることで、ハーネスはスペースを節約し、取り付けを簡素化し、標準化された生産を可能にし、組み立て効率を大幅に向上させます。

ワイヤーハーネスはどのように作成されますか?

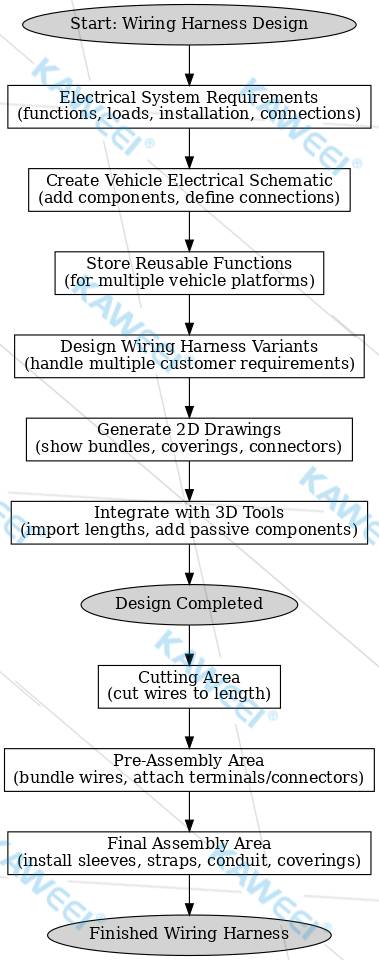

ワイヤーハーネスの作成は、ソフトウェア設計と物理的製造の2つの段階に分けられます。

ソフトウェア設計段階では、電気システムエンジニアがまずシステム全体の機能、負荷、接続要件を定義します。

これらの要件に基づき、完全な車両電気回路図が描画され、再利用可能なコンポーネントライブラリが確立されます。

次に、設計者はモジュール式アプローチで異なる顧客構成要件を処理し、各バリアントごとに別々に設計する必要をなくし、時間とコストを節約します。

完了すると、ワイヤー束ね方法、保護材料、コネクタレイアウトを示す2D図面が生成されます。

これらの設計データはさらに3D機械設計ツールと統合され、ワイヤー長さを正確に決定し、クリップやその他の受動コンポーネントを追加し、最終的に完全な設計パッケージを形成します。

物理的製造中、設計データは工場に転送され、切断、事前組立、最終組立の段階を経て、完成したハーネスになります。

ワイヤーハーネスの作成における課題は何ですか?

しかし、ワイヤーハーネスの設計プロセスは決して簡単ではありません。

車両の電動化レベルが高まるにつれて、ハーネス設計の複雑さと課題は増え続けています。

最初の問題はデータの不一致と再利用の困難さです。グローバルチームは設計に異なるツールを使用することが多く、時間の経過とともに「共有」データの不一致を引き起こしやすくなります。これにより再利用が困難になり、プロジェクトのスケジュールとコストに悪影響を及ぼします。

2番目の問題はシステム統合の低さです。設計変更は複数のツールやデータベース間で自動的に同期できず、半手動操作が必要になることが多く、エラーのリスクを高めます。

最後に、従来のプロセスは問題を特定するために物理プロトタイプに大きく依存しており、エラーがプロジェクトの後期で発見されることが多いことを意味します。これは市場投入時間を著しく遅らせ、多大なリソースを消費します。

これらの課題に対処するため、現代の電子設計自動化(EDA)ツールが効果的なソリューションを提供します。

第一に、EDAツールはプラットフォーム駆動型設計と接続性ベースのトップダウン設計プロセスを通じて、ワークフロー全体でデータの一貫性と再利用性を確保し、市場投入時間を短縮します。

第二に、統一された中央設計データベースを確立することで、同時マルチユーザー設計とオプション管理を可能にし、システム統合の不良による品質問題を回避します。

最も重要なのは、EDAツールがシミュレーションと検証を設計段階に前倒しし、真の「シフトレフト」設計を実現することです。

設計者は内蔵シミュレータを使用してプロセスの早い段階でDC分析、電圧降下分析、接続性チェックを実行し、物理プロトタイピングの前に問題を特定して解決できます。

これは設計品質とシステムの堅牢性を向上させるだけでなく、広範な「what-if分析」を可能にして電気システムアーキテクチャを最適化し、負荷分散を実現します。

Kaweeiは、効率的で高品質なカスタムワイヤーハーネスを専門としています。自動車から産業用および電子応用まで、お客様のニーズに合わせた信頼性の高いハーネスソリューションを提供します。先進の製造と厳格な品質管理により、Kaweeiは開発と量産の両方を容易にする、より安全で耐久性のある接続を保証します。

結論として、車両電気システムの中核コンポーネントとして、ワイヤーハーネス設計の品質と効率は、車両全体の性能と開発タイムラインに直接影響を与えます。

ますます複雑化する設計要件に直面し、現代のEDAツールは、データの一貫性、システム統合、早期設計検証の強みを活かして、ハーネス工学に強力なサポートを提供し、自動車電動化の進歩における主要な推進力となっています。