Was ist ein Kabelbaum?

Automobilkabelbäume sind Zusammenstellungen von Drähten und Kabeln, die alle elektrischen und elektronischen Komponenten in einem Fahrzeug verbinden, wie Sensoren, elektronische Steuereinheiten (ECU), Batterien und Aktuatoren.

Sie fungieren als das "neuronale Netz" des Fahrzeugs, verantwortlich für die Übertragung von Energie und Daten zur Unterstützung sowohl kritischer Operationen wie Lenkung und Bremsung als auch sekundärer Funktionen wie Belüftungs- und Infotainmentsysteme.

Angesichts der rauen Betriebsumgebung von Fahrzeugen, einschließlich hoher Temperaturen, Feuchtigkeit, Vibration und Staub, müssen Kabelbäume nicht nur den stabilen Betrieb elektrischer Systeme gewährleisten, sondern auch robusten Schutz vor Abrieb, Feuchtigkeit, Kurzschlüssen und sogar Bränden bieten.

Durch die organisierte Bündelung mehrerer Kilometer Verkabelung sparen Kabelbäume auch Platz, vereinfachen die Installation und ermöglichen eine standardisierte Produktion, wodurch die Montageeffizienz erheblich verbessert wird.

Wie wird ein Kabelbaum erstellt?

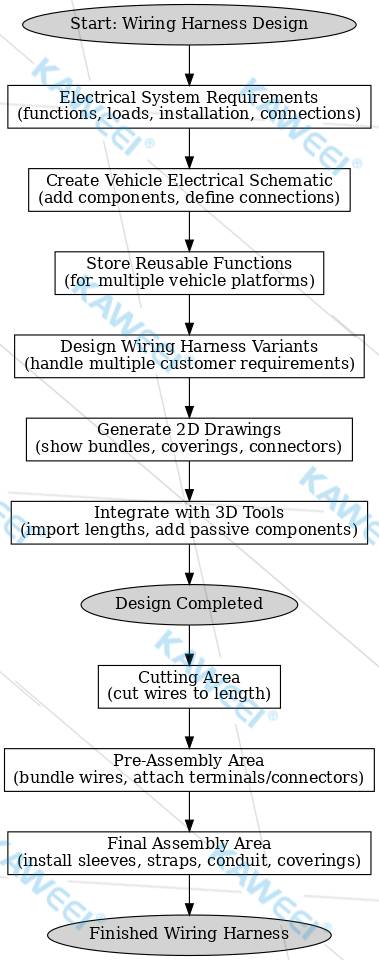

Die Erstellung eines Kabelbaums ist in zwei Phasen unterteilt: Software-Design und physische Fertigung.

In der Software-Design-Phase definieren Elektrosystem-Ingenieure zunächst die gesamten Systemfunktionen, Lasten und Konnektivitätsanforderungen.

Basierend auf diesen Anforderungen wird das vollständige elektrische Schaltbild des Fahrzeugs gezeichnet und eine wiederverwendbare Komponentenbibliothek eingerichtet.

Anschließend bearbeiten Designer unterschiedliche Kundenkonfigurationsanforderungen modular, wodurch die Notwendigkeit entfällt, für jede Variante separat zu entwerfen, was sowohl Zeit als auch Kosten spart.

Nach Abschluss werden 2D-Zeichnungen generiert, die Drahtbündelungsmethoden, Schutzmaterialien und Steckeranordnungen zeigen.

Diese Designdaten werden weiter mit 3D-Mechanik-Design-Tools integriert, um Drahtlängen genau zu bestimmen, Klemmen und andere passive Komponenten hinzuzufügen und schließlich ein komplettes Designpaket zu erstellen.

Während der physischen Fertigung werden die Designdaten an die Fabrik übertragen, wo sie durch Schneiden, Vormontage und Endmontage gehen, was zu einem fertigen Kabelbaum führt.

Was sind die Herausforderungen bei der Erstellung eines Kabelbaums?

Der Kabelbaum-Designprozess ist jedoch alles andere als einfach.

Mit zunehmendem Elektrifizierungsgrad der Fahrzeuge wachsen die Komplexität und Herausforderungen des Kabelbaum-Designs weiter.

Das erste Problem ist Dateninkonsistenz und Schwierigkeiten bei der Wiederverwendung. Globale Teams verwenden oft unterschiedliche Tools für das Design, was leicht zu einer Divergenz der "geteilten" Daten im Laufe der Zeit führt. Dies erschwert die Wiederverwendung und beeinträchtigt Projektzeitpläne und -kosten negativ.

Das zweite Problem ist die geringe Systemintegration. Designänderungen können nicht automatisch über mehrere Tools und Datenbanken synchronisiert werden, erfordern oft halbmanuelle Operationen, die das Fehlerrisiko erhöhen.

Schließlich verlassen sich traditionelle Prozesse stark auf physische Prototypen, um Probleme zu identifizieren, was bedeutet, dass Fehler oft in späten Projektphasen entdeckt werden. Dies verzögert die Markteinführung erheblich und verbraucht erhebliche Ressourcen.

Um diese Herausforderungen zu bewältigen, bieten moderne Electronic Design Automation (EDA) Tools effektive Lösungen.

Erstens gewährleisten EDA-Tools durch plattformgetriebenes Design und Top-Down, konnektivitätsbasierte Designprozesse Datenkonsistenz und Wiederverwendbarkeit im gesamten Workflow, wodurch die Time-to-Market reduziert wird.

Zweitens ermöglichen sie durch die Einrichtung einer einheitlichen zentralen Design-Datenbank gleichzeitiges Multi-User-Design und Optionsmanagement, wodurch Qualitätsprobleme durch schlechte Systemintegration vermieden werden.

Am wichtigsten ist, dass EDA-Tools Simulation und Verifikation in die Designphase vorverlegen und so echtes "Shift-Left"-Design erreichen.

Designer können integrierte Simulatoren verwenden, um früh im Prozess DC-Analysen, Spannungsabfallanalysen und Konnektivitätsprüfungen durchzuführen und Probleme vor der physischen Prototypenerstellung zu identifizieren und zu beheben.

Dies verbessert nicht nur die Designqualität und Systemrobustheit, sondern ermöglicht auch umfangreiche "What-if"-Analysen zur Optimierung der elektrischen Systemarchitektur und Erreichung der Lastverteilung.

Kaweei ist auf effiziente, hochwertige maßgeschneiderte Kabelbäume spezialisiert. Von Automobil- bis zu Industrie- und Elektronikanwendungen liefern wir zuverlässige Kabelbaumlösungen, die auf die Kundenbedürfnisse zugeschnitten sind. Mit fortschrittlicher Fertigung und strenger Qualitätskontrolle gewährleistet Kaweei sicherere, langlebigere Verbindungen, die sowohl die Entwicklung als auch die Massenproduktion erleichtern.

Zusammenfassend ist als Kernkomponente des Fahrzeug-Elektriksystems die Qualität und Effizienz des Kabelbaum-Designs direkt für die Gesamtfahrzeugleistung und Entwicklungszeitpläne ausschlaggebend.

Angesichts zunehmend komplexer Designanforderungen bieten moderne EDA-Tools mit ihren Stärken in Datenkonsistenz, Systemintegration und früher Design-Verifikation leistungsstarke Unterstützung für die Kabelbaumtechnik und sind zu einem entscheidenden Treiber für den Fortschritt der Automobilelektrifizierung geworden.