Cos'è un cablaggio elettrico?

I cablaggi elettrici automobilistici sono assemblaggi di fili e cavi che collegano tutti i componenti elettrici ed elettronici in un veicolo, come sensori, unità di controllo elettronico (ECU), batterie e attuatori.

Funzionano come la "rete neurale" del veicolo, responsabili della trasmissione di energia e dati per supportare operazioni critiche come lo sterzo e la frenata, nonché funzionalità secondarie come sistemi di ventilazione e infotainment.

Data l'ambiente operativo severo dei veicoli, incluse alte temperature, umidità, vibrazioni e polvere, i cablaggi elettrici non solo devono garantire il funzionamento stabile dei sistemi elettrici, ma anche fornire una protezione robusta contro l'abrasione, l'umidità, cortocircuiti e persino incendi.

Raggruppando diversi chilometri di cablaggio in modo organizzato, i cablaggi risparmiano anche spazio, semplificano l'installazione e consentono una produzione standardizzata, migliorando così notevolmente l'efficienza di assemblaggio.

Come viene creato un cablaggio elettrico?

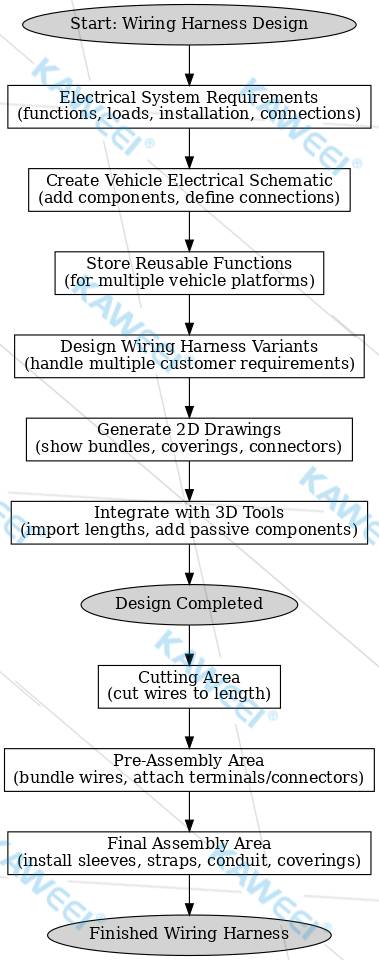

La creazione di un cablaggio elettrico è suddivisa in due fasi: progettazione software e produzione fisica.

Nella fase di progettazione software, gli ingegneri di sistemi elettrici definiscono prima le funzioni generali del sistema, i carichi e i requisiti di connettività.

Sulla base di questi requisiti, viene disegnato lo schema elettrico completo del veicolo e viene stabilita una libreria di componenti riutilizzabili.

Successivamente, i progettisti gestiscono diverse richieste di configurazione del cliente in modo modulare, evitando la necessità di progettare separatamente per ogni variante, risparmiando così tempo e costo.

Al completamento, vengono generati disegni 2D, mostrando metodi di raggruppamento dei fili, materiali protettivi e layout dei connettori.

Questi dati di progettazione vengono ulteriormente integrati con strumenti di progettazione meccanica 3D per determinare con precisione le lunghezze dei fili, aggiungere clip e altri componenti passivi, e formare infine un pacchetto di progettazione completo.

Durante la produzione fisica, i dati di progettazione vengono trasferiti in fabbrica, dove passano attraverso fasi di taglio, pre-assemblaggio e assemblaggio finale, risultando in un cablaggio finito.

Quali sono le sfide nella creazione di un cablaggio elettrico?

Tuttavia, il processo di progettazione dei cablaggi elettrici è tutt'altro che semplice.

Man mano che aumenta il livello di elettrificazione dei veicoli, la complessità e le sfide della progettazione dei cablaggi continuano a crescere.

Il primo problema è l'incoerenza dei dati e le difficoltà di riutilizzo. I team globali spesso utilizzano strumenti diversi per la progettazione, il che porta facilmente a divergenze nei dati "condivisi" nel tempo. Ciò rende difficile il riutilizzo e influisce negativamente sui programmi e costi del progetto.

Il secondo problema è la bassa integrazione di sistema. Le modifiche di progettazione non possono essere sincronizzate automaticamente tra più strumenti e database, richiedendo spesso operazioni semi-manuali che aumentano il rischio di errori.

Infine, i processi tradizionali dipendono pesantemente da prototipi fisici per identificare problemi, il che significa che gli errori vengono spesso scoperti nelle fasi avanzate del progetto. Questo ritarda gravemente il time-to-market e consuma risorse significative.

Per affrontare queste sfide, gli strumenti moderni di Automazione della Progettazione Elettronica (EDA) forniscono soluzioni efficaci.

Primo, gli strumenti EDA assicurano coerenza e riutilizzabilità dei dati in tutto il flusso di lavoro attraverso progettazione guidata da piattaforma e processi di progettazione top-down basati sulla connettività, riducendo così il time-to-market.

Secondo, stabilendo un database di progettazione centrale unificato, consentono progettazione multiutente simultanea e gestione delle opzioni, evitando i problemi di qualità causati da scarsa integrazione di sistema.

Più importante, gli strumenti EDA portano simulazione e verifica in avanti nella fase di progettazione, realizzando una vera progettazione "shift-left".

I progettisti possono utilizzare simulatori integrati per eseguire analisi CC, analisi di caduta di tensione e controlli di connettività all'inizio del processo, identificando e risolvendo problemi prima del prototipo fisico.

Ciò non solo migliora la qualità della progettazione e la robustezza del sistema, ma consente anche un'ampia analisi "what-if" per ottimizzare l'architettura del sistema elettrico e raggiungere l'equilibrio del carico.

Kaweei si specializza in cablaggi elettrici personalizzati efficienti e di alta qualità. Dalle applicazioni automobilistiche a quelle industriali ed elettroniche, forniamo soluzioni di cablaggio affidabili su misura per le esigenze dei clienti. Con produzione avanzata e controllo qualità rigoroso, Kaweei garantisce connessioni più sicure e durevoli che rendono più facile sia lo sviluppo che la produzione di massa.

In conclusione, come componente centrale del sistema elettrico del veicolo, la qualità e l'efficienza della progettazione dei cablaggi elettrici influenzano direttamente le prestazioni complessive del veicolo e i tempi di sviluppo.

Di fronte a requisiti di progettazione sempre più complessi, gli strumenti EDA moderni, con i loro punti di forza in coerenza dei dati, integrazione di sistema e verifica di progettazione in fase iniziale, forniscono un potente supporto per l'ingegneria dei cablaggi e sono diventati un fattore chiave nell'avanzamento dell'elettrificazione automobilistica.