什麼是線束?

汽車線束是連接車輛中所有電氣和電子組件的電線和電纜組件,如感測器、電子控制單元(ECU)、電池和執行器。

它們作為車輛的"神經網絡",負責傳輸電力和數據以支持關鍵操作,如轉向和制動,以及通風和資訊娛樂系統等次要功能。

鑒於車輛惡劣的運行環境,包括高溫、濕度、振動和灰塵,線束不僅要確保電氣系統的穩定運行,還要提供對磨損、濕氣、短路甚至火災的強大保護。

通過有組織地捆綁數公里的電線,線束還節省空間、簡化安裝並實現標準化生產,從而大大提高裝配效率。

線束是如何製造的?

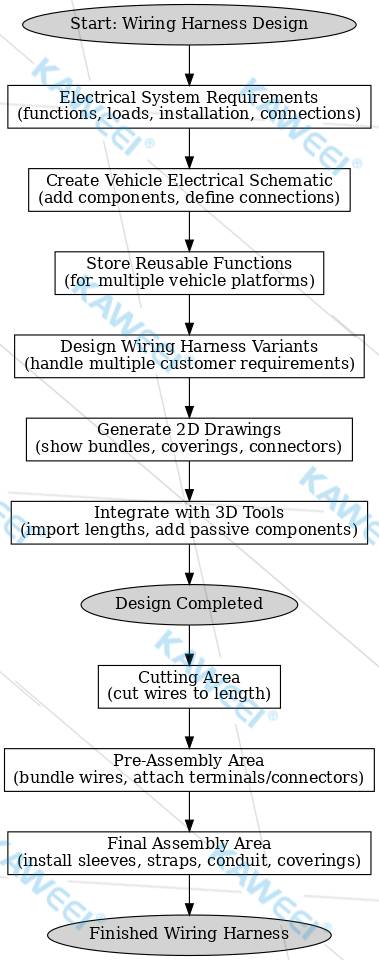

線束的製造分為兩個階段:軟體設計和物理製造。

在軟體設計階段,電氣系統工程師首先定義整體系統功能、負載和連接要求。

基於這些要求,繪製完整的車輛電氣原理圖,並建立可重用的組件庫。

接下來,設計人員以模組化方式處理不同的客戶配置需求,避免為每個變體單獨設計,從而節省時間和成本。

完成後,生成2D圖紙,顯示電線捆綁方法、保護材料和連接器佈局。

這些設計數據進一步與3D機械設計工具集成,以準確確定電線長度、添加夾子和其他無源組件,最終形成完整的設計包。

在物理製造過程中,設計數據被轉移到工廠,在那裡經過切割、預裝配和最終裝配階段,形成成品線束。

製造線束面臨哪些挑戰?

然而,線束設計過程遠非簡單。

隨著車輛電氣化水平的提高,線束設計的複雜性和挑戰不斷增長。

第一個問題是數據不一致和重用困難。全球團隊通常使用不同的工具進行設計,這很容易導致"共享"數據隨時間推移而出現分歧。這使得重用變得困難,並對項目進度和成本產生負面影響。

第二個問題是系統集成度低。設計變更無法在多個工具和數據庫之間自動同步,通常需要半手動操作,增加錯誤風險。

最後,傳統流程嚴重依賴物理原型來識別問題,這意味著錯誤通常在項目後期被發現。這嚴重延遲了上市時間並消耗大量資源。

為了應對這些挑戰,現代電子設計自動化(EDA)工具提供了有效的解決方案。

首先,EDA工具通過平台驅動的設計和自上而下的基於連接性的設計流程,確保整個工作流程中的數據一致性和可重用性,從而縮短上市時間。

其次,通過建立統一的中央設計數據庫,它們支持並發多用戶設計和選項管理,避免因系統集成不良導致的質量問題。

最重要的是,EDA工具將仿真和驗證提前到設計階段,實現真正的"左移"設計。

設計人員可以使用內置仿真器在流程早期進行直流分析、電壓降分析和連接性檢查,在物理原型製作之前識別和解決問題。

這不僅提高了設計質量和系統魯棒性,還允許進行廣泛的"假設分析"以優化電氣系統架構並實現負載平衡。

Kaweei專注於高效、高品質的定制線束。從汽車到工業和電子應用,我們提供根據客戶需求量身定制的可靠線束解決方案。憑藉先進的製造和嚴格的品質控制,Kaweei確保更安全、更耐用的連接,使開發和批量生產更加容易。

總之,作為車輛電氣系統的核心組件,線束設計的品質和效率直接影響整體車輛性能和開發時間表。

面對日益複雜的設計要求,現代EDA工具憑藉其在數據一致性、系統集成和早期設計驗證方面的優勢,為線束工程提供了強大支持,並已成為汽車電氣化進步的關鍵推動力。