Qu'est-ce qu'un faisceau de câbles ?

Les faisceaux de câbles automobiles sont des assemblages de fils et câbles qui relient tous les composants électriques et électroniques dans un véhicule, tels que les capteurs, les unités de contrôle électronique (ECU), les batteries et les actionneurs.

Ils fonctionnent comme le "réseau neuronal" du véhicule, responsables de transmettre l'énergie et les données pour soutenir à la fois des opérations critiques telles que la direction et le freinage, ainsi que des fonctionnalités secondaires comme les systèmes de ventilation et d'infodivertissement.

Compte tenu de l'environnement de fonctionnement rigoureux des véhicules, y compris les températures élevées, l'humidité, les vibrations et la poussière, les faisceaux de câbles doivent non seulement assurer le fonctionnement stable des systèmes électriques, mais également fournir une protection robuste contre l'abrasion, l'humidité, les courts-circuits et même les incendies.

En regroupant plusieurs kilomètres de câblage de manière organisée, les faisceaux économisent également de l'espace, simplifient l'installation et permettent une production standardisée, améliorant ainsi considérablement l'efficacité d'assemblage.

Comment un faisceau de câbles est-il créé ?

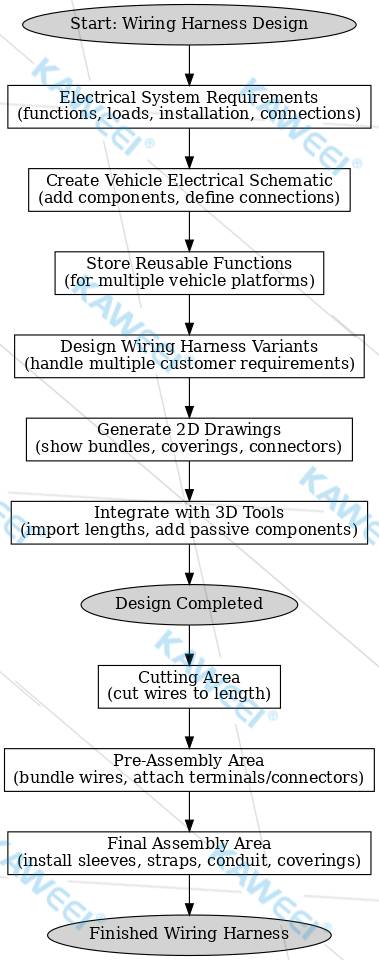

La création d'un faisceau de câbles est divisée en deux étapes : conception logicielle et fabrication physique.

Dans l'étape de conception logicielle, les ingénieurs de systèmes électriques définissent d'abord les fonctions globales du système, les charges et les exigences de connectivité.

Sur la base de ces exigences, le schéma électrique complet du véhicule est dessiné et une bibliothèque de composants réutilisables est établie.

Ensuite, les concepteurs gèrent différentes demandes de configuration client de manière modulaire, évitant la nécessité de concevoir séparément pour chaque variante, économisant ainsi temps et coût.

Une fois terminé, des dessins 2D sont générés, montrant les méthodes de regroupement des fils, les matériaux de protection et les agencements de connecteurs.

Ces données de conception sont ensuite intégrées avec des outils de conception mécanique 3D pour déterminer avec précision les longueurs de fils, ajouter des clips et autres composants passifs, et former finalement un package de conception complet.

Pendant la fabrication physique, les données de conception sont transférées à l'usine, où elles passent par des étapes de coupe, pré-assemblage et assemblage final, résultant en un faisceau terminé.

Quels sont les défis dans la création d'un faisceau de câbles ?

Cependant, le processus de conception de faisceaux de câbles est loin d'être simple.

À mesure que le niveau d'électrification des véhicules augmente, la complexité et les défis de la conception de faisceaux continuent de croître.

Le premier problème est l'incohérence des données et les difficultés de réutilisation. Les équipes mondiales utilisent souvent différents outils pour la conception, ce qui conduit facilement à une divergence dans les données "partagées" au fil du temps. Cela rend la réutilisation difficile et affecte négativement les calendriers et coûts du projet.

Le deuxième problème est la faible intégration système. Les changements de conception ne peuvent pas être synchronisés automatiquement entre plusieurs outils et bases de données, nécessitant souvent des opérations semi-manuelles qui augmentent le risque d'erreurs.

Enfin, les processus traditionnels dépendent fortement de prototypes physiques pour identifier les problèmes, ce qui signifie que les erreurs sont souvent découvertes aux stades tardifs du projet. Cela retarde considérablement la mise sur le marché et conssume des ressources importantes.

Pour relever ces défis, les outils modernes d'Automatisation de la Conception Électronique (EDA) fournissent des solutions efficaces.

Premièrement, les outils EDA assurent la cohérence et la réutilisabilité des données dans tout le flux de travail grâce à la conception pilotée par plateforme et aux processus de conception descendants basés sur la connectivité, réduisant ainsi le temps de mise sur le marché.

Deuxièmement, en établissant une base de données de conception centrale unifiée, ils permettent la conception simultanée multi-utilisateurs et la gestion des options, évitant les problèmes de qualité causés par une mauvaise intégration système.

Plus important encore, les outils EDA amènent la simulation et la vérification en avant dans l'étape de conception, réalisant une véritable conception "shift-left".

Les concepteurs peuvent utiliser des simulateurs intégrés pour effectuer des analyses CC, des analyses de chute de tension et des vérifications de connectivité tôt dans le processus, identifiant et résolvant les problèmes avant le prototypage physique.

Cela améliore non seulement la qualité de la conception et la robustesse du système, mais permet également une analyse approfondie "what-if" pour optimiser l'architecture du système électrique et atteindre l'équilibre de charge.

Kaweei se spécialise dans les faisceaux de câbles sur mesure efficaces et de haute qualité. Des applications automobiles aux applications industrielles et électroniques, nous fournissons des solutions de faisceaux fiables adaptées aux besoins des clients. Avec une fabrication avancée et un contrôle qualité strict, Kaweei garantit des connexions plus sûres et plus durables qui facilitent à la fois le développement et la production de masse.

En conclusion, en tant que composant central du système électrique du véhicule, la qualité et l'efficacité de la conception des faisceaux de câbles impactent directement les performances globales du véhicule et les calendriers de développement.

Faisant face à des exigences de conception de plus en plus complexes, les outils EDA modernes, avec leurs forces en cohérence des données, intégration système et vérification de conception précoce, fournissent un support puissant pour l'ingénierie des faisceaux et sont devenus un moteur clé dans l'avancement de l'électrification automobile.