Evolución de los estándares de cables para automoción

A principios de la década de 2000, la norma ISO 6722 comenzó a convertirse en el estándar global para cables de cobre de un solo núcleo sin blindaje para vehículos, aunque todavía existen muchos estándares regionales y requisitos de OEM, y esos estándares regionales todavía están en uso.

En 2001, se introdujo la norma ISO 14572 para tratar con cables de cobre de un solo núcleo y multinúcleo, incluyendo opciones blindadas y sin blindaje.

La ISO14572 hace referencia al estándar de un solo núcleo de la ISO6722. En 2011, se publicó la ISO 6722-1, que es una revisión de la ISO-6722:2006.

En 2013, se publicó la ISO 6722-2 para abordar los conductores de aluminio en cables de un solo núcleo sin blindaje.

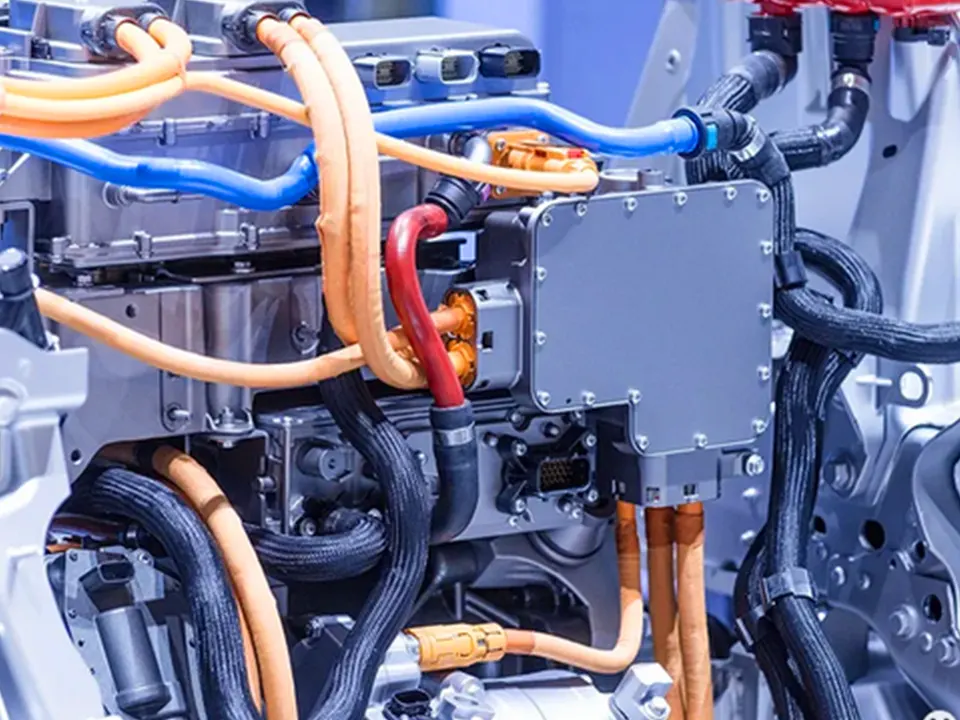

Sin embargo, las tecnologías del mercado emergente (mercado EV/HEV) aún necesitaban un estándar más completo.

Se utilizan voltajes más altos en la tecnología EV/HEV, la geometría del cable y las propiedades del material de aislamiento afectan el sellado del conector, y la flexibilidad del cable sigue siendo cada vez más importante para los requisitos de aplicación y la ergonomía.

La norma ISO 19642 se publicó en enero de 2019, expandiendo e integrando las normas ISO6722-1, ISO6722-2 e ISO14572 en un solo estándar. La 19642 se divide en 10 partes, que cubren terminología, métodos de prueba y dimensiones, entre otros.

En cuanto a los cables de cobre de alto voltaje (ISO19642 -5 y -9), el resultado de la fusión son principalmente modificaciones menores a los estándares originales. Sin embargo, existen ocho diferencias significativas que afectan a los cables de alto voltaje.

1. La prueba de deformación del cable definida "Compression set" es la tendencia de la capa de aislamiento del cable a deformarse permanentemente debido a la presión a alta temperatura.

Esta deformación puede causar el fallo del sello del conector, permitiendo la entrada de agua u otros materiales, lo que puede provocar un fallo eléctrico.

La ISO 6722-1 contiene un procedimiento de prueba de esfuerzo a alta temperatura, pero el único criterio de inspección es la resistencia dieléctrica. No hay ninguna prueba o estándar que aborde la cantidad de deformación física bajo temperatura y presión.

La ISO19642-9 retiene las disposiciones de la 14572, que define la deformación máxima bajo una carga especificada a la temperatura nominal. El requisito es retener el 40% del diámetro original del cable, o una compresión/deformación del 60%.

Sin embargo, la prueba puede ser seleccionada por el OEM, y el estándar de porcentaje de retención/deformación también puede ser seleccionado. Para garantizar la integridad de la interfaz cable/conector bajo temperatura y presión de funcionamiento, algunos OEM han establecido una retención mínima del 80% o una compresión/deformación máxima del 20%.

Una mayor retención requiere un aislamiento de cable con resistencia al calor. Muchos materiales de aislamiento de cable existentes no pueden cumplir con estos estándares de retención más altos.

2. Flexibilidad del cable definida La flexibilidad del cable es importante para el enrutamiento del cable en áreas confinadas, así como para la seguridad personal y la ergonomía. Tradicionalmente, la "flexibilidad" es subjetiva y no hay un estándar cuantitativo.

La IOE19642-5 y -9 definen métodos de prueba y estándares para definir la flexibilidad del cable.

El procedimiento requiere que una muestra de cable se coloque encima de dos mandriles de tamaño y distancia especificados, un tercer mandril presiona la muestra y se mide la fuerza requerida para doblar el cable un desplazamiento especificado.

3. Requisito de blindaje El blindaje se utiliza en los cables de alto voltaje para minimizar la radiación de interferencia electromagnética (EMI).

La eficacia del blindaje puede ser un factor importante en la selección de cables de alto voltaje. El blindaje en los cables de alto voltaje tiene como objetivo reducir la transferencia de interferencia del cable al entorno donde la EMI puede dañar las señales digitales y los dispositivos electrónicos.

La ISO19642-9 modifica los requisitos de prueba de eficacia de blindaje de la 14572 y define parámetros para la resistencia DC de la pantalla/pantalla, la impedancia de transferencia superficial y dos medidas de atenuación de la pantalla.

Estas pruebas son pruebas opcionales determinadas por el OEM y, si se requieren, se deben establecer estándares y se pueden utilizar diseños de cables blindados/pantalla existentes para cumplir con estos estándares.

4. Se requiere prueba de resistencia a la abrasión La resistencia a la abrasión del cable determina la vida útil del cable cuando está en contacto con superficies rugosas bajo movimiento dinámico o vibración.

Tanto la ISO 6722-1 como la 14572 tienen la prueba de resistencia a la abrasión como una prueba opcional.

La ISO19642-5 requiere que los cables de 0.35mm² a 6.0mm² cumplan con una de dos pruebas de abrasión; papel de lija o rayado.

Es worth noting que los tamaños de 0.13mm² y 0.22mm² están incluidos en la ISO6722-1 pero se omiten en la 19642-5.

5. El alto voltaje se vuelve más alto La ISO19642-5 y -9 abordan múltiples opciones de alto voltaje.

La ISO6722-1 y la ISO14572 definen el alto voltaje como solo 600V (DC o AC). La ISO19642 define además el alto voltaje como 600VAC/900VDC y 1,000VAC/1,500VDC.

Resumen: La ISO19642-5 define mejor el alto voltaje al agregar una categoría de 1,000VAC/1,500VDC.

El requisito de 1500V tiene mucho impacto en los cambios de los cables, reflejado principalmente en el grosor de la funda. Para los conectores de alto voltaje, el voltaje nominal de los conectores en la industria es actualmente de 1000V. Si también se aumenta a 1500V, creemos que la distancia eléctrica y la distancia de fuga entre el enchufe y el extremo del cable no será un gran problema. Para el extremo del zócalo, la distancia eléctrica entre la superficie de montaje y el terminal de conexión se volverá más grande.

6. Requisitos de conductor revisados La ISO 6722-1 permite tres opciones de torsión: Clase A simétrica, Clase B asimétrica y Clase C asimétrica flexible.

Se definen el tamaño de los hilos, el número de hilos y la resistencia máxima. Sin embargo, el área de la sección transversal del conductor (CSA) no está definida. La ISO 14572 se refiere a la torsión de la 6722-1.

Este estándar depende únicamente de la resistencia del conductor porque no hay un estándar para el tamaño del hilo. La ISO 19642-5 reduce las opciones de torsión a dos. Este cambio conduce a una mejor estandarización y consistencia.

En tamaños mayores de 2.5mm², la opción de torsión aumenta la flexibilidad para todas las categorías de conductores. Además, se agregaron requisitos de área de sección transversal, lo que resulta en tamaños de cable más consistentes y funciona junto con los estándares de resistencia del conductor existentes para garantizar que todos los proveedores cumplan con los requisitos mínimos de contenido de cobre.

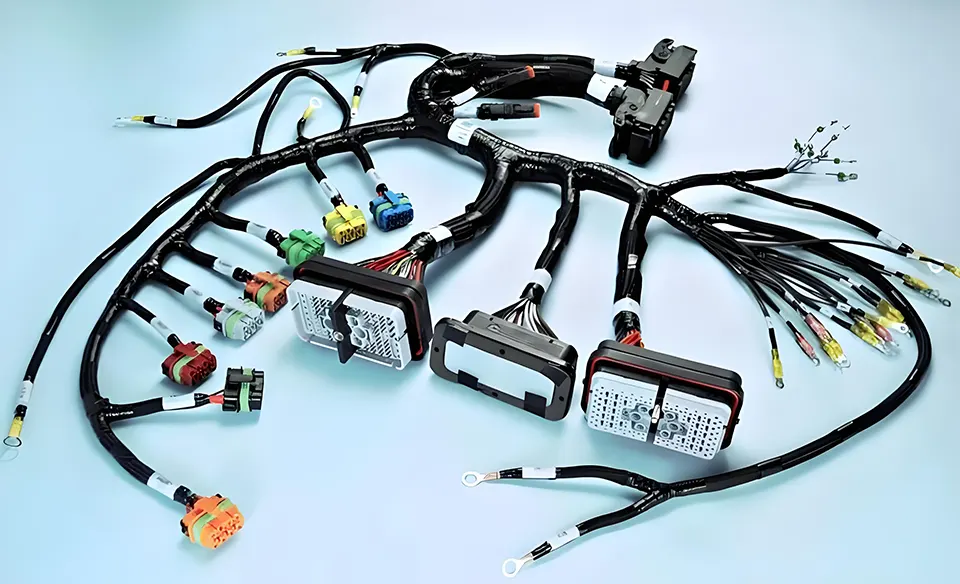

7. Las tolerancias del diámetro exterior se vuelven más explícitas La ISO 14572 menciona los tamaños de un solo núcleo y multinúcleo y la ovalidad del cable, pero el único estándar es cumplir con los requisitos del cliente.

Esto ha llevado a una variedad de tamaños de cables y conectores en el mercado, reduciendo la interoperabilidad de cables y conectores. Además, se obliga a los proveedores a admitir múltiples números de pieza.

La ISO19642-9 proporciona tamaños recomendados para cables de un solo conductor y multinúcleo de pared delgada y gruesa; la ovalidad máxima es del 10% medida inmediatamente después de la extrusión.

8. Cambios en el procedimiento de prueba de resistencia a fluidos El desarrollo de la ISO-6722, 6722-1 e ISO19642-5 ha cambiado enormemente el procedimiento de prueba de resistencia a fluidos.

El procedimiento de la ISO6722 es sumergir en el fluido requerido a 23°C durante 20 horas, seguido de un bobinado y una prueba de voltaje.

La ISO6722-1 estableció un nuevo "Método de prueba 1" que requiere la inmersión en el fluido requerido durante 10 segundos y luego el envejecimiento por calor a la temperatura nominal. Repetir 4 veces.

El tiempo acumulado de envejecimiento por calor es de 1,000 horas, seguido de pruebas de bobinado y voltaje. La ISO6722-1 también permite el uso del "Método de prueba 2" para materiales comercializados antes de la publicación de la ISO6722-1.

Este método de prueba es el procedimiento y estándar original de la ISO6722 y puede ser utilizado por acuerdo entre cliente/proveedor.

La ISO19642-5 retiene el procedimiento de fluidos de la ISO6722-1 y elimina la opción de usar el procedimiento de inmersión original de 6722 de 20 horas.