自動車用ケーブル規格の進化

2000年代初頭、ISO 6722は、非シールド単芯銅車両ケーブルの世界的な標準となり始めましたが、依然として多くの地域規格やOEM要件が存在し、それらの地域規格は今も使用されています。

2001年、ISO 14572が導入され、シールドおよび非シールドオプションを含む、単芯および多芯銅ケーブルを扱うようになりました。

ISO14572は、ISO6722の単芯規格を参照しています。2011年、ISO 6722-1がリリースされ、これはISO-6722:2006の改訂版です。

2013年、ISO 6722-2がリリースされ、非シールド単芯ケーブルのアルミニウム導体に対応するようになりました。

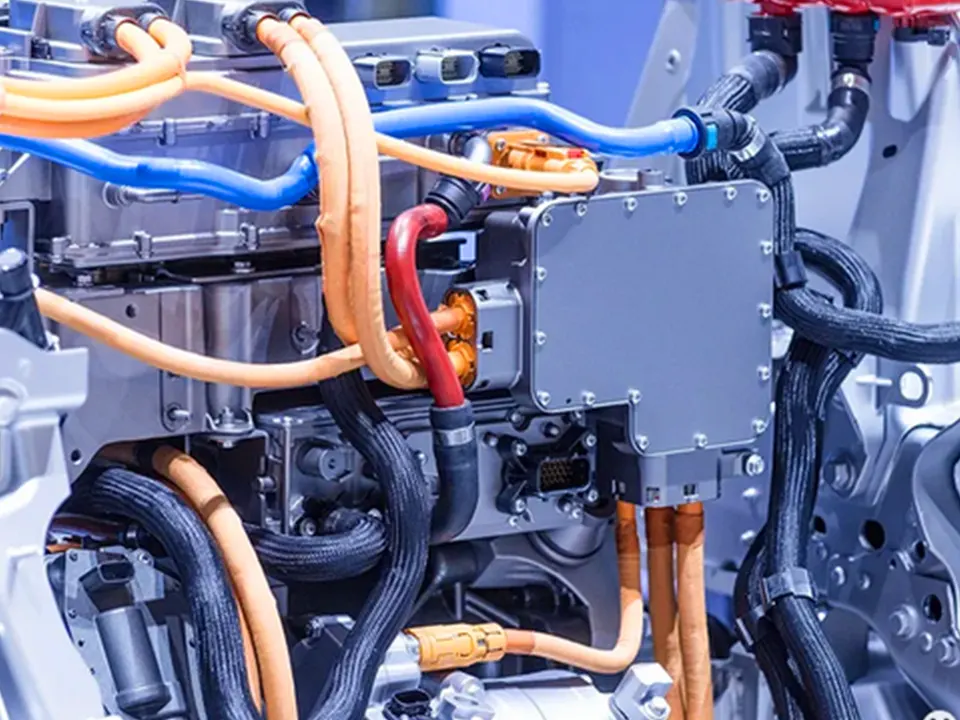

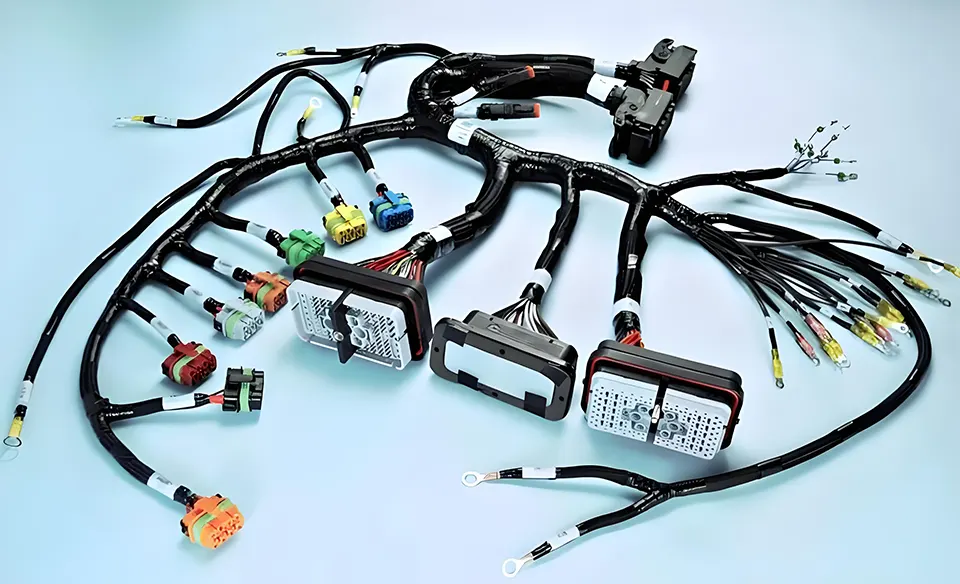

それにもかかわらず、新興市場(EV/HEV市場)の技術には、より包括的な標準が必要でした。

EV/HEV技術ではより高い電圧が使用され、ケーブルの幾何学形状と絶縁材料の特性がコネクタのシーリングに影響を与え、ケーブルの柔軟性はアプリケーション要件と人間工学のためにますます重要になっています。

ISO 19642は2019年1月に発行され、ISO6722-1、ISO6722-2、ISO14572を拡張・統合して1つの標準にしました。19642は、用語、試験方法、寸法などをカバーする10の部分に分かれています。

高電圧銅ケーブル(ISO19642 -5および-9)に関しては、統合の結果は主に元の規格に対する小幅な修正です。しかし、高電圧ケーブルに影響を与える8つの重要な違いがあります。

1. 定義されたケーブル変形試験 「圧縮永久歪み」とは、高温下での圧力によりケーブル絶縁層が永久に変形する傾向のことです。

この変形により、コネクタのシールが破損し、水やその他の物質が侵入して電気的故障を引き起こす可能性があります。

ISO 6722-1には高温応力試験手順が含まれていますが、唯一の検査基準は耐電圧です。温度と圧力下での物理的変形量に対処する試験や基準はありません。

ISO19642-9は14572の規定を維持しており、これは定格温度で指定された荷重下での最大変形量を定義しています。要件は、元のケーブル直径の40%を維持するか、60%の圧縮/変形を許容することです。

しかし、試験はOEMが選択でき、維持/変形のパーセンテージ基準も選択できます。動作温度と圧力下でケーブル/コネクタインターフェースの完全性を確保するため、一部のOEMは最小80%の維持率または最大20%の圧縮/変形率を設定しています。

より高い維持率には、耐熱性のあるケーブル絶縁が必要です。多くの既存のケーブル絶縁材料は、これらのより高い維持基準を満たすことができません。

2. 定義されたケーブルの柔軟性 ケーブルの柔軟性は、狭い領域でのケーブル配線、個人の安全、人間工学にとって重要です。従来、「柔軟性」は主観的であり、定量的な基準はありませんでした。

IOE19642-5および-9は、ケーブルの柔軟性を定義するための試験方法と基準を定義しています。

手順では、ケーブル試験片を指定されたサイズと距離の2つのマンドレルの上に置き、3番目のマンドレルが試験片を押し下げ、ケーブルを指定されたオフセットだけ曲げるのに必要な力を測定します。

3. シールド要件 シールドは、高電圧ケーブルで電磁干渉(EMI)の放射を最小限に抑えるために使用されます。

シールドの有効性は、高電圧ケーブルを選択する上で重要な要素となる可能性があります。高電圧ケーブルのシールドは、EMIがデジタル信号や電子機器を損傷する可能性がある環境へのケーブル干渉の伝達を減らすことを目的としています。

ISO19642-9は14572のシールド有効性試験要件を修正し、シールド/シールドの直流抵抗、表面転移インピーダンス、および2つのシールド減衰測定のパラメータを定義します。

これらの試験はOEMが決定する任意試験であり、要求される場合は基準を設定する必要があり、既存のシールド/シールドケーブル設計を使用してこれらの基準を達成できます。

4. 耐摩耗性試験が要求される ケーブルの耐摩耗性は、動的な動きや振動下で粗い表面と接触した際のケーブルの寿命を決定します。

ISO 6722-1と14572の両方で、耐摩耗性試験は任意試験とされています。

ISO19642-5では、0.35mm²から6.0mm²のケーブルが、2つの耐摩耗性試験(サンドペーパーまたはスクラッチ)のいずれかを満たす必要があります。

0.13mm²および0.22mm²のサイズはISO6722-1には含まれていますが、19642-5では省略されていることに注意してください。

5. 高電圧がより高くなる ISO19642-5および-9は、複数の高電圧オプションに対応しています。

ISO6722-1とISO14572は、高電圧を600V(DCまたはAC)のみとして定義しています。ISO19642はさらに高電圧を600VAC/900VDCおよび1,000VAC/1,500VDCとして定義しています。

要約:ISO19642-5は、1,000VAC/1,500VDCのカテゴリを追加することで、高電圧をより適切に定義しています。

1500Vの要件はケーブルの変化に大きな影響を与え、主にシースの厚さに反映されます。高電圧コネクタの場合、現在業界のコネクタ定格電圧は1000Vです。これが1500Vに引き上げられた場合、プラグとケーブル端の間の電気的クリアランスと沿面距離は大きな問題にならないと考えられます。ソケット側では、取り付け面と接続端子の間の電気的クリアランスが大きくなります。

6. 改訂された導体要件 ISO 6722-1は、A級対称、B級非対称、C級非対称フレキシブルの3つの撚りオプションを許可しています。

素線のサイズ、素線の数、および最大抵抗が定義されています。しかし、導体断面積(CSA)は定義されていません。ISO 14572は6722-1の撚りを参照しています。

この規格は、素線サイズの基準がないため、導体抵抗のみに依存します。ISO 19642-5は、撚りオプションを2つに削減します。この変更により、標準化と一貫性が向上します。

2.5mm²を超えるサイズでは、撚りオプションがすべての導体カテゴリの柔軟性を高めます。さらに、断面積要件が追加され、より一貫したケーブルサイズがもたらされ、既存の導体抵抗基準と連携して、すべてのサプライヤーが最小銅含有量要件を満たすようにします。

7. 外径公差がより明確になる ISO 14572は、単芯および多芯のサイズとケーブルの楕円度に言及していますが、唯一の基準は顧客要件を満たすことです。

これにより、市場にさまざまなサイズのケーブルとコネクタが存在することになり、ケーブルとコネクタの相互運用性が低下しました。さらに、サプライヤーは複数の部品番号をサポートする必要があります。

ISO19642-9は、薄肉および厚肉の単導体および多導体ケーブルの推奨サイズを提供します。押出直後に測定した最大楕円度は10%です。

8. 耐液性試験手順の変更 ISO-6722、6722-1、およびISO19642-5の発展は、耐液性試験手順を大きく変更しました。

ISO6722の手順は、23°Cで必要な液体に20時間浸漬し、その後巻き付けと電圧試験を行うことです。

ISO6722-1は、必要な液体に10秒間浸漬し、次に定格温度で熱エージングを行う新しい「試験方法1」を確立しました。これを4回繰り返します。

累積熱エージング時間は1,000時間で、その後巻き付けと電圧試験が行われます。ISO6722-1はまた、ISO6722-1が発行される前に市場に出された材料に対して「試験方法2」の使用を許可しています。

この試験方法は、古いISO6722の手順と基準であり、顧客/サプライヤー間の契約によって使用できます。

ISO19642-5はISO6722-1の液体手順を維持し、元の6722の20時間浸漬手順を使用するオプションを削除します。