Evoluzione degli standard dei cavi automobilistici

All'inizio degli anni 2000, la norma ISO 6722 ha iniziato a diventare lo standard globale per i cavi in rame a singolo conduttore non schermati per veicoli, sebbene esistessero ancora molti standard regionali e requisiti OEM, e quegli standard regionali sono ancora in uso.

Nel 2001, è stata introdotta la norma ISO 14572 per gestire cavi in rame a singolo conduttore e multiconduttore, includendo opzioni schermate e non schermate.

La ISO14572 fa riferimento allo standard a singolo conduttore della ISO6722. Nel 2011, è stata pubblicata la ISO 6722-1, che è una revisione della ISO-6722:2006.

Nel 2013, è stata pubblicata la ISO 6722-2 per affrontare i conduttori in alluminio nei cavi a singolo conduttore non schermati.

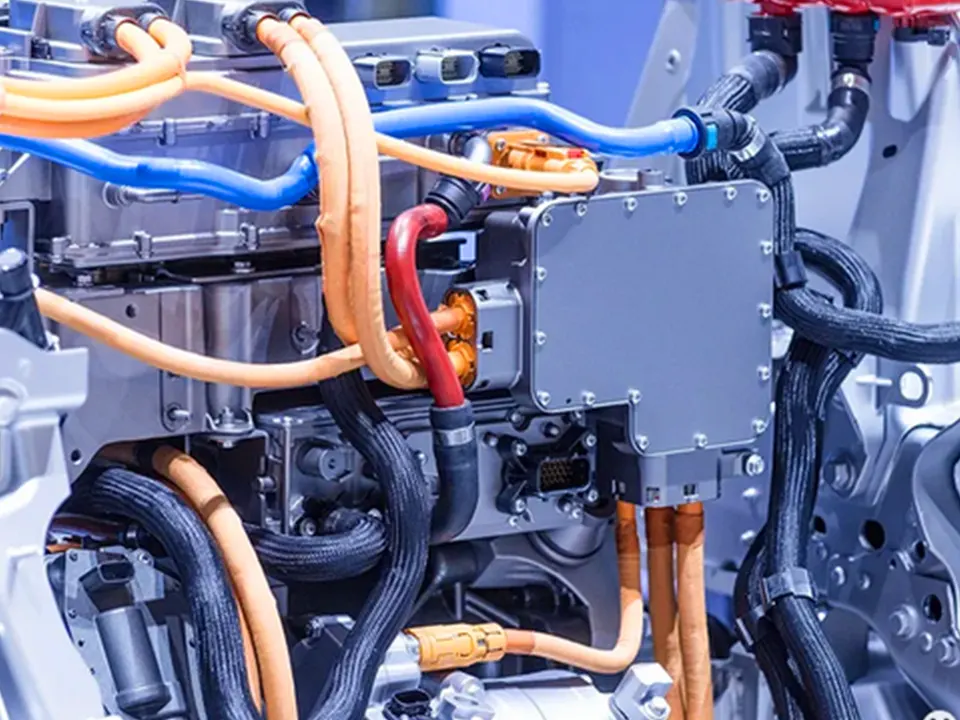

Tuttavia, le tecnologie del mercato emergente (mercato EV/HEV) avevano ancora bisogno di uno standard più completo.

Nella tecnologia EV/HEV vengono utilizzate tensioni più elevate, la geometria del cavo e le proprietà del materiale isolante influenzano la tenuta del connettore, e la flessibilità del cavo sta diventando sempre più importante per i requisiti applicativi e l'ergonomia.

La norma ISO 19642 è stata pubblicata a gennaio 2019, espandendo e integrando gli standard ISO6722-1, ISO6722-2 e ISO14572 in un unico standard. La 19642 è suddivisa in 10 parti, che coprono terminologia, metodi di prova e dimensioni, ecc.

Per quanto riguarda i cavi in rame ad alta tensione (ISO19642 -5 e -9), il risultato della fusione è principalmente modifiche minori agli standard originali. Tuttavia, esistono otto differenze significative che influenzano i cavi ad alta tensione.

1. Il test di deformazione del cavo definito "Compression set" è la tendenza dello strato isolante del cavo a deformarsi permanentemente a causa della pressione ad alta temperatura.

Questa deformazione può causare il guasto della guarnizione del connettore, permettendo a acqua o altri materiali di entrare, il che può causare un guasto elettrico.

La ISO 6722-1 contiene una procedura di prova di sforzo ad alta temperatura, ma l'unico criterio di ispezione è la rigidità dielettrica. Non esiste un test o uno standard che affronti la quantità di deformazione fisica sotto temperatura e pressione.

La ISO19642-9 mantiene le disposizioni della 14572, che definisce la deformazione massima sotto un carico specificato alla temperatura nominale. Il requisito è di mantenere il 40% del diametro originale del cavo, o una compressione/deformazione del 60%.

Tuttavia, il test può essere selezionato dall'OEM, e lo standard di percentuale di mantenimento/deformazione può anche essere scelto. Per garantire l'integrità dell'interfaccia cavo/connettore sotto temperatura e pressione di esercizio, alcuni OEM hanno stabilito un mantenimento minimo dell'80% o una compressione/deformazione massima del 20%.

Un mantenimento più elevato richiede un'isolamento del cavo resistente al calore. Molti materiali isolanti per cavi esistenti non possono soddisfare questi standard di mantenimento più elevati.

2. Flessibilità del cavo definita La flessibilità del cavo è importante per il routing del cavo in aree ristrette, così come per la sicurezza personale e l'ergonomia. Tradizionalmente, la "flessibilità" è soggettiva e non esiste uno standard quantitativo.

La IOE19642-5 e -9 definiscono metodi di prova e standard per definire la flessibilità del cavo.

La procedura richiede che un campione di cavo sia posizionato sopra due mandrini di dimensioni e distanza specificati, un terzo mandrino preme sul campione, e viene misurata la forza necessaria per curvare il cavo di uno scostamento specificato.

3. Requisito di schermatura La schermatura viene utilizzata sui cavi ad alta tensione per minimizzare la radiazione di interferenze elettromagnetiche (EMI).

L'efficacia della schermatura può essere un fattore importante nella selezione dei cavi ad alta tensione. La schermatura sui cavi ad alta tensione è destinata a ridurre il trasferimento di interferenze dal cavo all'ambiente dove le EMI possono danneggiare i segnali digitali e i dispositivi elettronici.

La ISO19642-9 modifica i requisiti di prova di efficacia della schermatura della 14572 e definisce parametri per la resistenza DC dello schermo/schermatura, l'impedenza di trasferimento superficiale e due misure di attenuazione dello schermo.

Questi test sono test opzionali determinati dall'OEM e, se richiesti, devono essere stabiliti degli standard e i progetti di cavi schermati/schermatura esistenti possono essere utilizzati per raggiungere questi standard.

4. Richiesto test di resistenza all'abrasione La resistenza all'abrasione del cavo determina la durata del cavo quando è a contatto con superfici ruvide sotto movimento dinamico o vibrazione.

Sia la ISO 6722-1 che la 14572 hanno il test di resistenza all'abrasione come test opzionale.

La ISO19642-5 richiede che i cavi da 0,35 mm² a 6,0 mm² soddisfino uno dei due test di abrasione; carta vetrata o graffio.

Vale la pena notare che le dimensioni di 0,13 mm² e 0,22 mm² sono incluse nella ISO6722-1 ma omesse nella 19642-5.

5. L'alta tensione diventa più alta La ISO19642-5 e -9 affrontano multiple opzioni di alta tensione.

La ISO6722-1 e la ISO14572 definiscono l'alta tensione come solo 600V (DC o AC). La ISO19642 definisce inoltre l'alta tensione come 600VAC/900VDC e 1.000VAC/1.500VDC.

Riepilogo: La ISO19642-5 definisce meglio l'alta tensione aggiungendo una categoria 1.000VAC/1.500VDC.

Il requisito di 1500V ha un grande impatto sui cambiamenti dei cavi, principalmente riflesso nello spessore della guaina. Per i connettori ad alta tensione, la tensione nominale dei connettori nel settore è attualmente di 1000V. Se viene aumentata anche a 1500V, riteniamo che la distanza elettrica e la distanza di creepage tra la spina e l'estremità del cavo non saranno un grande problema. Per l'estremità della presa, la distanza elettrica tra la superficie di montaggio e il terminale di connessione diventerà più grande.

6. Requisiti del conduttore rivisti La ISO 6722-1 permette tre opzioni di torsione: Classe A simmetrica, Classe B asimmetrica, e Classe C asimmetrica flessibile.

La dimensione dei fili, il numero di fili e la resistenza massima sono definiti. Tuttavia, l'area della sezione trasversale del conduttore (CSA) non è definita. La ISO 14572 fa riferimento alla torsione della 6722-1.

Questo standard dipende solo dalla resistenza del conduttore perché non esiste uno standard per la dimensione del filo. La ISO 19642-5 riduce le opzioni di torsione a due. Questo cambiamento porta a una migliore standardizzazione e coerenza.

Per dimensioni superiori a 2,5 mm², l'opzione di torsione aumenta la flessibilità per tutte le categorie di conduttori. Inoltre, sono stati aggiunti requisiti di area della sezione trasversale, risultando in dimensioni di cavo più coerenti e lavorando in congiunzione con gli standard di resistenza del conduttore esistenti per garantire che tutti i fornitori soddisfino i requisiti minimi di contenuto di rame.

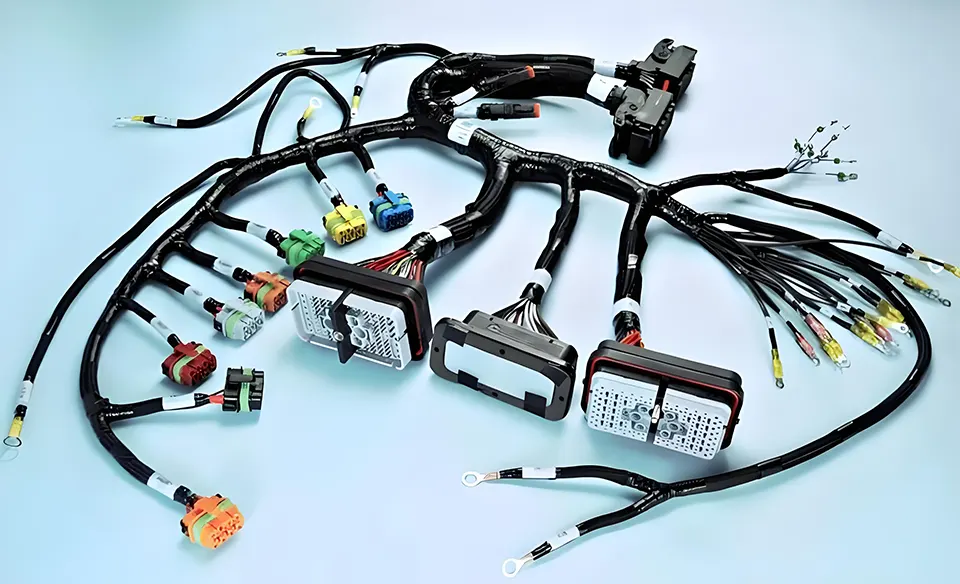

7. Le tolleranze del diametro esterno diventano più esplicite La ISO 14572 menziona le dimensioni a singolo conduttore e multiconduttore e la rotondità del cavo, ma l'unico standard è soddisfare i requisiti del cliente.

Questo ha portato a una varietà di dimensioni di cavi e connettori sul mercato, riducendo l'interoperabilità di cavi e connettori. Inoltre, i fornitori sono costretti a supportare più numeri di parte.

La ISO19642-9 fornisce dimensioni consigliate per cavi a singolo conduttore e multiconduttore a parete sottile e spessa; la massima rotondità è del 10% misurata immediatamente dopo l'estrusione.

8. Modifiche alla procedura di prova di resistenza ai fluidi Lo sviluppo di ISO-6722, 6722-1 e ISO19642-5 ha cambiato notevolmente la procedura di prova di resistenza ai fluidi.

La procedura della ISO6722 è quella di immergere nel fluido richiesto a 23°C per 20 ore, seguito da un avvolgimento e un test di tensione.

La ISO6722-1 ha stabilito un nuovo "Metodo di prova 1" che richiede l'immersione nel fluido richiesto per 10 secondi e poi l'invecchiamento termico alla temperatura nominale. Ripetere 4 volte.

Il tempo cumulativo di invecchiamento termico è di 1.000 ore, seguito da test di avvolgimento e tensione. La ISO6722-1 permette anche l'uso del "Metodo di prova 2" per i materiali messi in commercio prima della pubblicazione della ISO6722-1.

Questo metodo di prova è la vecchia procedura e standard della ISO6722 e può essere utilizzato tramite accordo cliente/fornitore.

La ISO19642-5 mantiene la procedura di fluidi della ISO6722-1 e rimuove l'opzione di utilizzare la procedura di immersione originale di 6722 di 20 ore.