Évolution des normes des câbles automobiles

Début des années 2000, la norme ISO 6722 a commencé à devenir la norme mondiale pour les câbles en cuivre à un seul conducteur non blindés pour véhicules, bien qu'il existe encore de nombreuses normes régionales et exigences des OEM, et que ces normes régionales soient toujours en usage.

En 2001, la norme ISO 14572 a été introduite pour traiter des câbles en cuivre à un seul conducteur et multiconducteurs, y compris des options blindées et non blindées.

La ISO14572 fait référence à la norme pour un seul conducteur de l'ISO6722. En 2011, l'ISO 6722-1 a été publiée, qui est une révision de l'ISO-6722:2006.

En 2013, l'ISO 6722-2 a été publiée pour traiter des conducteurs en aluminium dans les câbles à un seul conducteur non blindés.

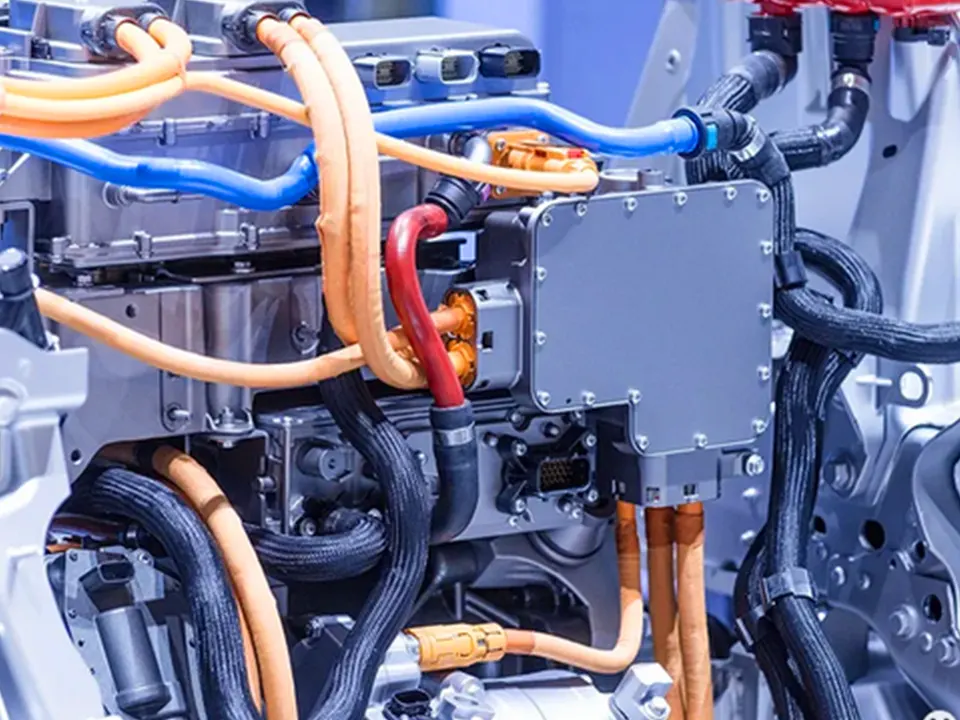

Néanmoins, les technologies du marché émergent (marché EV/HEV) avaient encore besoin d'une norme plus complète.

Des tensions plus élevées sont utilisées dans la technologie EV/HEV, la géométrie du câble et les propriétés du matériau d'isolation affectent l'étanchéité du connecteur, et la flexibilité du câble devient de plus en plus importante pour les exigences d'application et l'ergonomie.

L'ISO 19642 a été publiée en janvier 2019, élargissant et intégrant les normes ISO6722-1, ISO6722-2 et ISO14572 en une seule norme. La 19642 est divisée en 10 parties, couvrant la terminologie, les méthodes d'essai et les dimensions, etc.

Concernant les câbles en cuivre haute tension (ISO19642 -5 et -9), le résultat de la fusion est principalement des modifications mineures aux normes d'origine. Cependant, il existe huit différences significatives qui affectent les câbles haute tension.

1. L'essai de déformation du câble défini "Compression set" est la tendance de la gaine isolante du câble à se déformer de manière permanente sous l'effet de la pression à haute température.

Cette déformation peut provoquer une défaillance de l'étanchéité du connecteur, permettant à l'eau ou à d'autres matériaux de s'infiltrer, ce qui peut entraîner une défaillance électrique.

L'ISO 6722-1 contient une procédure d'essai de contrainte à haute température, mais le seul critère d'inspection est la tenue diélectrique. Il n'existe aucun essai ou norme traitant de la quantité de déformation physique sous température et pression.

L'ISO19642-9 conserve les dispositions de la 14572, qui définit la déformation maximale sous une charge spécifiée à la température nominale. L'exigence est de conserver 40 % du diamètre d'origine du câble, soit une compression/déformation de 60 %.

Cependant, l'essai peut être sélectionné par l'OEM, et le standard de pourcentage de conservation/déformation peut également être choisi. Pour garantir l'intégrité de l'interface câble/connecteur sous température et pression de fonctionnement, certains OEM ont établi une conservation minimale de 80 % ou une compression/déformation maximale de 20 %.

Une conservation plus élevée nécessite une isolation de câble résistante à la chaleur. De nombreux matériaux d'isolation de câble existants ne peuvent pas répondre à ces normes de conservation plus élevées.

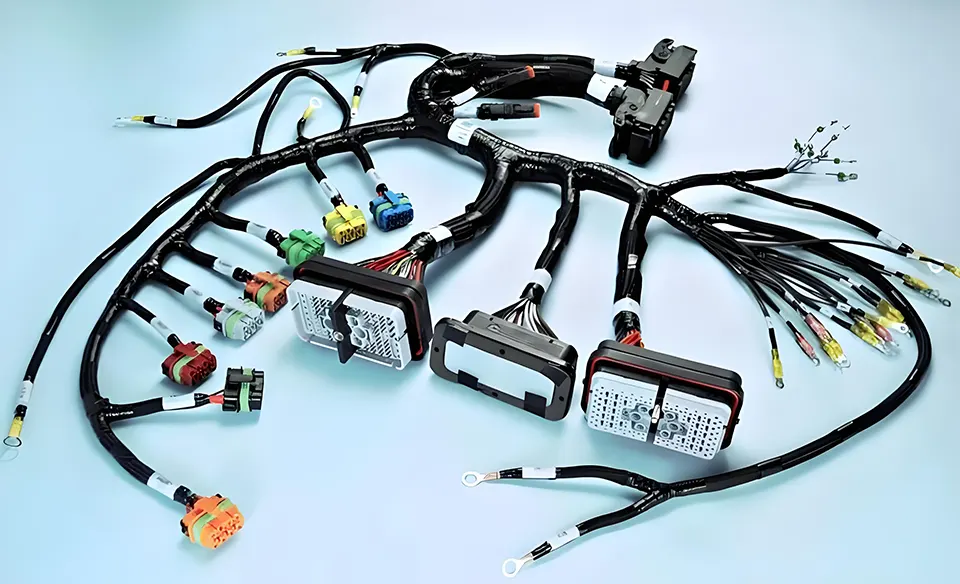

2. Flexibilité du câble définie La flexibilité du câble est importante pour le routage des câbles dans les zones confinées, ainsi que pour la sécurité personnelle et l'ergonomie. Traditionnellement, la "flexibilité" est subjective et il n'y a pas de norme quantitative.

L'IOE19642-5 et -9 définissent des méthodes d'essai et des normes pour définir la flexibilité du câble.

La procédure exige qu'un échantillon de câble soit placé sur deux mandrins de taille et de distance spécifiées, un troisième mandril appuie sur l'échantillon, et la force requise pour courber le câble d'un décalage spécifié est mesurée.

3. Exigence de blindage Le blindage est utilisé sur les câbles haute tension pour minimiser le rayonnement des interférences électromagnétiques (EMI).

L'efficacité du blindage peut être un facteur important dans la sélection des câbles haute tension. Le blindage sur les câbles haute tension vise à réduire le transfert d'interférences du câble vers l'environnement où les EMI peuvent endommager les signaux numériques et les appareils électroniques.

L'ISO19642-9 modifie les exigences d'essai d'efficacité du blindage de la 14572 et définit des paramètres pour la résistance DC de l'écran/écran, l'impédance de transfert de surface et deux mesures d'atténuation de l'écran.

Ces essais sont des essais optionnels déterminés par l'OEM et, s'ils sont requis, des normes doivent être établies et des conceptions de câbles blindés/écrans existantes peuvent être utilisées pour atteindre ces normes.

4. Essai de résistance à l'abrasion requis La résistance à l'abrasion du câble détermine la durée de vie du câble lorsqu'il est en contact avec des surfaces rugueuses sous mouvement dynamique ou vibration.

L'ISO 6722-1 et la 14572 ont toutes deux l'essai de résistance à l'abrasion comme un essai optionnel.

L'ISO19642-5 exige que les câbles de 0,35 mm² à 6,0 mm² répondent à l'un des deux essais d'abrasion ; papier de verre ou rayure.

Il est à noter que les tailles de 0,13 mm² et 0,22 mm² sont incluses dans l'ISO6722-1 mais omises dans la 19642-5.

5. La haute tension devient plus élevée L'ISO19642-5 et -9 abordent plusieurs options de haute tension.

L'ISO6722-1 et l'ISO14572 définissent la haute tension comme seulement 600V (DC ou AC). L'ISO19642 définit en outre la haute tension comme 600VAC/900VDC et 1 000VAC/1 500VDC.

Résumé : L'ISO19642-5 définit mieux la haute tension en ajoutant une catégorie 1 000VAC/1 500VDC.

L'exigence de 1500V a beaucoup d'impact sur les changements de câbles, principalement reflétée dans l'épaisseur de la gaine. Pour les connecteurs haute tension, la tension nominale des connecteurs dans l'industrie est actuellement de 1000V. Si elle est également augmentée à 1500V, nous pensons que la distance électrique et la distance de fuite entre la fiche et l'extrémité du câble ne poseront pas de gros problème. Pour l'extrémité de la prise, la distance électrique entre la surface de montage et la borne de connexion deviendra plus grande.

6. Exigences de conducteur révisées L'ISO 6722-1 permet trois options de toronnage : Classe A symétrique, Classe B asymétrique, et Classe C asymétrique flexible.

La taille des brins, le nombre de brins et la résistance maximale sont définis. Cependant, la section transversale du conducteur (CSA) n'est pas définie. L'ISO 14572 fait référence au toronnage de la 6722-1.

Cette norme dépend uniquement de la résistance du conducteur car il n'y a pas de norme pour la taille des brins. L'ISO 19642-5 réduit les options de toronnage à deux. Ce changement conduit à une meilleure standardisation et cohérence.

Pour les tailles supérieures à 2,5 mm², l'option de toronnage augmente la flexibilité pour toutes les catégories de conducteurs. De plus, des exigences de section transversale ont été ajoutées, ce qui entraîne des tailles de câble plus cohérentes et fonctionne en conjonction avec les normes de résistance des conducteurs existantes pour garantir que tous les fournisseurs respectent les exigences minimales de teneur en cuivre.

7. Les tolérances de diamètre extérieur deviennent plus explicites L'ISO 14572 mentionne les tailles à un seul conducteur et multiconducteurs et l'ovalité du câble, mais la seule norme est de répondre aux exigences du client.

Cela a conduit à une variété de tailles de câbles et de connecteurs sur le marché, réduisant l'interopérabilité des câbles et des connecteurs. De plus, les fournisseurs sont forcés de prendre en charge plusieurs numéros de pièce.

L'ISO19642-9 fournit des tailles recommandées pour les câbles à un seul conducteur et multiconducteurs à paroi mince et épaisse ; l'ovalité maximale est de 10 % mesurée immédiatement après l'extrusion.

8. Changements dans la procédure d'essai de résistance aux fluides Le développement de l'ISO-6722, 6722-1 et ISO19642-5 a considérablement modifié la procédure d'essai de résistance aux fluides.

La procédure de l'ISO6722 consiste à immerger dans le fluide requis à 23°C pendant 20 heures, suivi d'un enroulement et d'un essai de tension.

L'ISO6722-1 a établi une nouvelle "Méthode d'essai 1" exigeant une immersion dans le fluide requis pendant 10 secondes, puis un vieillissement thermique à la température nominale. Répéter 4 fois.

Le temps cumulé de vieillissement thermique est de 1 000 heures, suivi d'essais d'enroulement et de tension. L'ISO6722-1 permet également l'utilisation de la "Méthode d'essai 2" pour les matériaux mis sur le marché avant la publication de l'ISO6722-1.

Cette méthode d'essai est l'ancienne procédure et norme de l'ISO6722 et peut être utilisée par accord client/fournisseur.

L'ISO19642-5 conserve la procédure de fluide de l'ISO6722-1 et supprime l'option d'utiliser la procédure d'immersion d'origine de 6722 de 20 heures.