Entwicklung der Kabelstandards in der Automobilindustrie

Anfang der 2000er Jahre begann ISO 6722, der globale Standard für ungeschirmte Einzeldraht-Kupferkabel für Fahrzeuge zu werden, obwohl es immer noch viele regionale Normen und OEM-Anforderungen gab und diese regionalen Normen noch in Gebrauch sind.

2001 wurde ISO 14572 eingeführt, um sich mit Einzeldraht- und Mehrdraht-Kupferkabeln zu befassen, einschließlich geschirmter und ungeschirmter Optionen.

ISO14572 bezieht sich auf den Einzeldraht-Standard von ISO6722. 2011 wurde ISO 6722-1 veröffentlicht, eine Überarbeitung von ISO-6722:2006.

2013 wurde ISO 6722-2 veröffentlicht, um Aluminiumleiter in ungeschirmten Einzeldrahtkabeln zu behandeln.

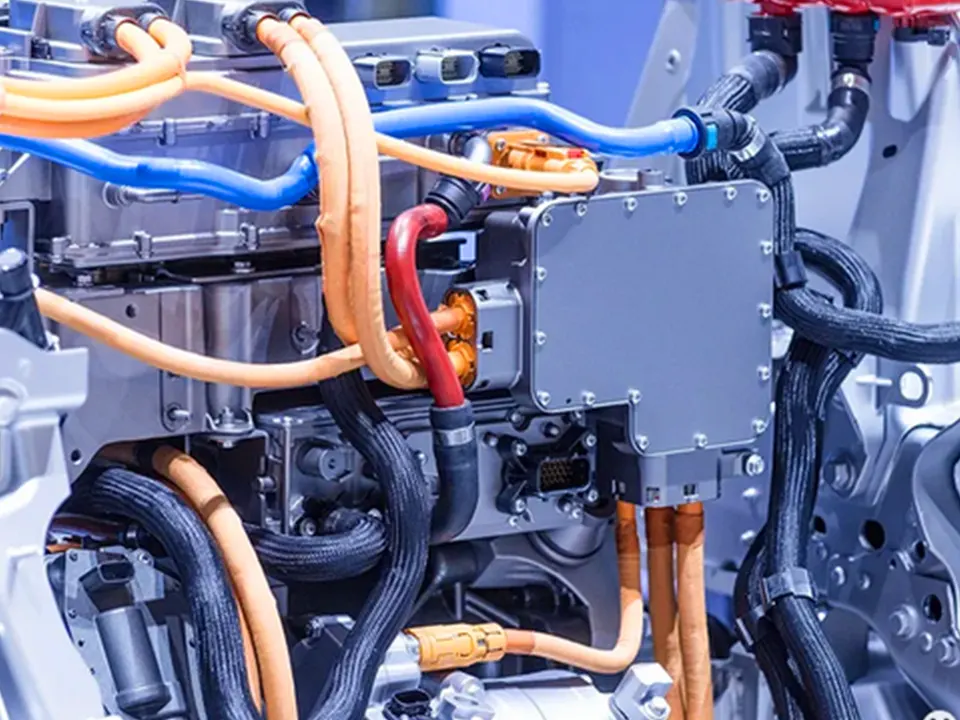

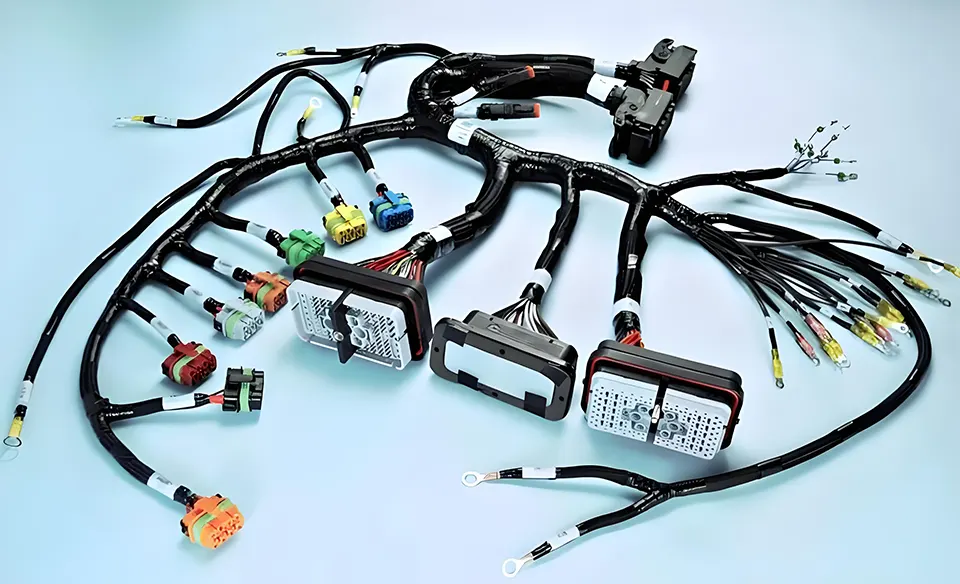

Trotzdem benötigten die Technologien des Schwellenländermarktes (EV/HEV-Markt) einen umfassenderen Standard.

In der EV/HEV-Technologie werden höhere Spannungen verwendet, die Geometrie des Kabels und die Eigenschaften des Isoliermaterials beeinflussen die Dichtung des Steckverbinders, und die Flexibilität des Kabels wird für die Anforderungen an die Anwendung und die Ergonomie immer wichtiger.

ISO 19642 wurde im Januar 2019 veröffentlicht und erweitert und integriert die Normen ISO6722-1, ISO6722-2 und ISO14572 zu einem einzigen Standard. 19642 ist in 10 Teile unterteilt, die Terminologie, Prüfverfahren und Abmessungen abdecken.

Hinsichtlich Hochspannungs-Kupferkabel (ISO19642 -5 und -9) ist das Ergebnis der Fusion hauptsächlich geringfügige Änderungen an den ursprünglichen Normen. Es gibt jedoch acht signifikante Unterschiede, die Hochspannungskabel betreffen.

1. Definierter Kabelverformungstest "Compression set" ist die Tendenz der Kabelisolierung, sich unter Druck bei hoher Temperatur permanent zu verformen.

Diese Verformung kann zum Versagen der Steckerdichtung führen, wodurch Wasser oder andere Materialien eindringen können, was zu einem elektrischen Ausfall führen kann.

ISO 6722-1 enthält ein Verfahren zur Hochtemperatur-Belastungsprüfung, aber das einzige Inspektionskriterium ist die Spannungsfestigkeit. Es gibt keinen Test oder Standard, der die Menge der physikalischen Verformung unter Temperatur und Druck behandelt.

ISO19642-9 behält die Bestimmungen von 14572 bei, die die maximale Verformung unter einer spezifizierten Last bei Nenntemperatur definieren. Die Anforderung besteht darin, 40 % des ursprünglichen Kabeldurchmessers beizubehalten oder eine Kompression/Verformung von 60 % zuzulassen.

Der Test kann jedoch vom OEM ausgewählt werden, und der Prozentsatz der Beibehaltung/Verformung kann ebenfalls gewählt werden. Um die Integrität der Kabel/Stecker-Schnittstelle unter Betriebstemperatur und -druck sicherzustellen, haben einige OEM eine Mindestbeibehaltung von 80 % oder eine maximale Kompression/Verformung von 20 % festgelegt.

Eine höhere Beibehaltung erfordert eine hitzebeständige Kabelisolierung. Viele bestehende Isoliermaterialien für Kabel können diese höheren Beibehaltungsstandards nicht erfüllen.

2. Definierte Kabelflexibilität Die Kabelflexibilität ist wichtig für die Verlegung von Kabeln in beengten Bereichen sowie für die persönliche Sicherheit und die Ergonomie. Traditionell ist die "Flexibilität" subjektiv und es gibt keinen quantitativen Standard.

IOE19642-5 und -9 definieren Prüfverfahren und Standards, um die Kabelflexibilität zu definieren.

Das Verfahren erfordert, dass eine Kabelprobe auf zwei Dorne von spezifizierter Größe und Abstand gelegt wird, ein dritter Dorn drückt auf die Probe, und die zum Biegen des Kabels um einen spezifizierten Versatz erforderliche Kraft wird gemessen.

3. Schirmungsanforderung Schirmung wird bei Hochspannungskabeln verwendet, um die Abstrahlung elektromagnetischer Interferenzen (EMI) zu minimieren.

Die Wirksamkeit der Schirmung kann ein wichtiger Faktor bei der Auswahl von Hochspannungskabeln sein. Die Schirmung bei Hochspannungskabeln zielt darauf ab, die Übertragung von Kabelinterferenzen auf die Umgebung, in der EMI digitale Signale und elektronische Geräte beschädigen kann, zu reduzieren.

ISO19642-9 ändert die Anforderungen an den Schirmwirkungstest von 14572 und definiert Parameter für den Gleichstromwiderstand des Schirms/Schirms, die Oberflächenübertragungsimpedanz und zwei Dämpfungsmaße des Schirms.

Diese Tests sind optionale Tests, die vom OEM bestimmt werden, und wenn sie erforderlich sind, müssen Standards festgelegt werden, und bestehende geschirmte/geschirmte Kabelkonstruktionen können verwendet werden, um diese Standards zu erfüllen.

4. Abriebfestigkeitsprüfung erforderlich Die Abriebfestigkeit des Kabels bestimmt die Lebensdauer des Kabels, wenn es unter dynamischer Bewegung oder Vibration mit rauen Oberflächen in Kontakt kommt.

Sowohl ISO 6722-1 als auch 14572 haben die Abriebfestigkeitsprüfung als optionalen Test.

ISO19642-5 erfordert, dass Kabel von 0,35 mm² bis 6,0 mm² einem von zwei Abriebtests entsprechen; Schleifpapier oder Kratztest.

Es ist erwähnenswert, dass die Größen 0,13 mm² und 0,22 mm² in ISO6722-1 enthalten, aber in 19642-5 weggelassen wurden.

5. Hochspannung wird höher ISO19642-5 und -9 behandeln mehrere Hochspannungsoptionen.

ISO6722-1 und ISO14572 definieren Hochspannung nur als 600V (DC oder AC). ISO19642 definiert Hochspannung zusätzlich als 600VAC/900VDC und 1.000VAC/1.500VDC.

Zusammenfassung: ISO19642-5 definiert Hochspannung besser durch Hinzufügen einer Kategorie 1.000VAC/1.500VDC.

Die Anforderung von 1500V hat großen Einfluss auf die Änderungen der Kabel, was sich hauptsächlich in der Dicke des Mantels widerspiegelt. Bei Hochspannungssteckverbindern ist die Nennspannung der Stecker in der Industrie derzeit 1000V. Wenn diese auch auf 1500V erhöht wird, glauben wir, dass die elektrische Distanz und die Kriechstrecke zwischen Stecker und Kabelende kein großes Problem darstellen werden. Auf der Buchsenseite wird die elektrische Distanz zwischen der Montagefläche und dem Anschlussklemme größer.

6. Überarbeitete Leiteranforderungen ISO 6722-1 erlaubt drei Verseilungsoptionen: Klasse A symmetrisch, Klasse B asymmetrisch und Klasse C asymmetrisch flexibel.

Die Größe der Drähte, die Anzahl der Drähte und der maximale Widerstand sind definiert. Der Leiterquerschnitt (CSA) ist jedoch nicht definiert. ISO 14572 bezieht sich auf die Verseilung von 6722-1.

Dieser Standard hängt nur vom Leiterwiderstand ab, da es keinen Standard für die Drahtgröße gibt. ISO 19642-5 reduziert die Verseilungsoptionen auf zwei. Diese Änderung führt zu einer verbesserten Standardisierung und Konsistenz.

Bei Größen über 2,5 mm² erhöht die Verseilungsoption die Flexibilität für alle Leiterkategorien. Darüber hinaus wurden Anforderungen an den Querschnitt hinzugefügt, was zu konsistenteren Kabelgrößen führt und in Verbindung mit den bestehenden Leiterwiderstandsstandards arbeitet, um sicherzustellen, dass alle Lieferanten die Mindestanforderungen an den Kupfergehalt erfüllen.

7. Außendurchmesser-Toleranzen werden expliziter ISO 14572 erwähnt Einzeldraht- und Mehrdrahtgrößen sowie die Ovalität des Kabels, aber der einzige Standard ist die Erfüllung der Kundenanforderungen.

Dies hat zu einer Vielzahl von Kabel- und Steckergrößen auf dem Markt geführt, was die Interoperabilität von Kabeln und Steckern verringert hat. Darüber hinaus sind Lieferanten gezwungen, mehrere Teilenummern zu unterstützen.

ISO19642-9 bietet empfohlene Größen für dünnwandige und dickwandige Einzelleiter- und Mehrleiterkabel; die maximale Ovalität beträgt 10 %, unmittelbar nach der Extrusion gemessen.

8. Änderungen des Verfahrens zur Flüssigkeitsbeständigkeitsprüfung Die Entwicklung von ISO-6722, 6722-1 und ISO19642-5 hat das Verfahren zur Flüssigkeitsbeständigkeitsprüfung erheblich verändert.

Das Verfahren von ISO6722 besteht darin, 20 Stunden in der erforderlichen Flüssigkeit bei 23°C zu tauchen, gefolgt von einem Wickel- und Spannungstest.

ISO6722-1 etablierte eine neue "Prüfmethode 1", die ein 10-sekündiges Eintauchen in die erforderliche Flüssigkeit und anschließendes Wärmealtern bei der Nenntemperatur erfordert. 4 Mal wiederholen.

Die kumulative Wärmealterungszeit beträgt 1.000 Stunden, gefolgt von Wickel- und Spannungstests. ISO6722-1 erlaubt auch die Verwendung von "Prüfmethode 2" für Materialien, die vor der Veröffentlichung von ISO6722-1 auf den Markt gebracht wurden.

Diese Prüfmethode ist das ursprüngliche ISO6722-Verfahren und der Standard und kann durch Vereinbarung zwischen Kunde/Lieferant verwendet werden.

ISO19642-5 behält das Flüssigkeitsverfahren von ISO6722-1 bei und entfernt die Option, das ursprüngliche 20-Stunden-Tauchverfahren von 6722 zu verwenden.