Эволюция стандартов автомобильных кабелей

В начале 2000-х годов стандарт ISO 6722 начал становиться мировым стандартом для неэкранированных одножильных медных кабелей для транспортных средств, хотя все еще существовало множество региональных стандартов и требований OEM, и эти региональные стандарты все еще используются.

В 2001 году был введен стандарт ISO 14572 для работы с одножильными и многожильными медными кабелями, включая экранированные и неэкранированные варианты.

ISO14572 ссылается на стандарт для одножильных кабелей ISO6722. В 2011 году был опубликован стандарт ISO 6722-1, который является пересмотром ISO-6722:2006.

В 2013 году был опубликован стандарт ISO 6722-2 для решения вопросов с алюминиевыми проводниками в неэкранированных одножильных кабелях.

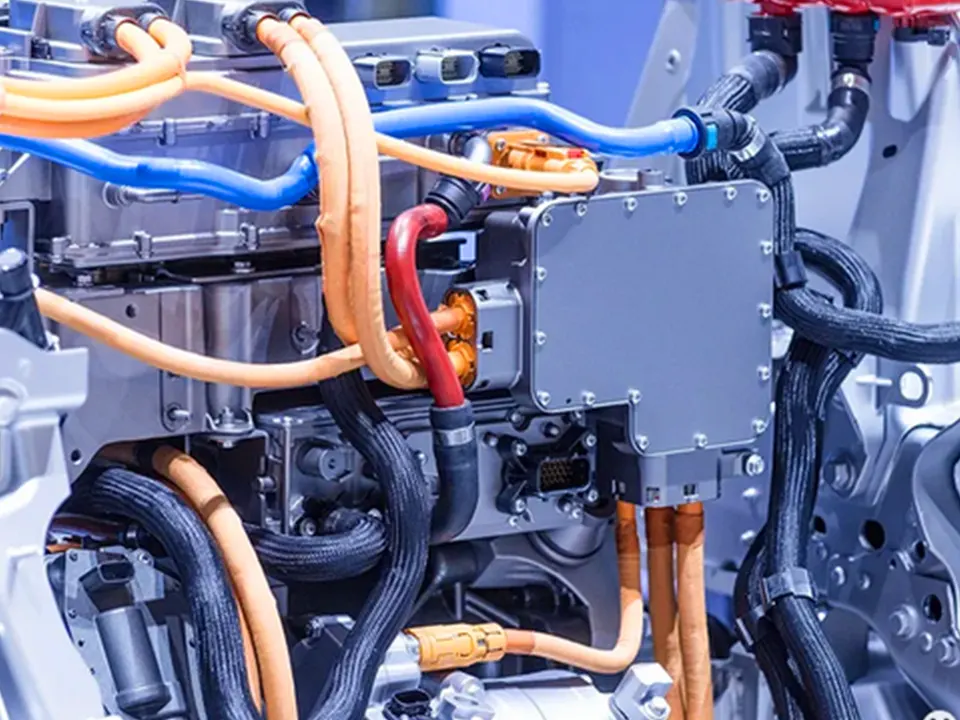

Тем не менее, технологиям развивающегося рынка (рынок EV/HEV) все еще требовался более всеобъемлющий стандарт.

В технологии EV/HEV используются более высокие напряжения, геометрия кабеля и свойства изоляционного материала влияют на герметичность разъема, а гибкость кабеля становится все более важной для требований к применению и эргономике.

Стандарт ISO 19642 был опубликован в январе 2019 года, расширив и объединив стандарты ISO6722-1, ISO6722-2 и ISO14572 в один стандарт. 19642 разделен на 10 частей, охватывающих терминологию, методы испытаний и размеры и т.д.

Что касается высоковольтных медных кабелей (ISO19642 -5 и -9), результат слияния в основном заключается в незначительных изменениях исходных стандартов. Однако существуют восемь существенных различий, влияющих на высоковольтные кабели.

1. Определенный тест на деформацию кабеля "Compression set" - это склонность изоляционного слоя кабеля к необратимой деформации под действием давления при высокой температуре.

Эта деформация может привести к выходу из строя уплотнения разъема, позволяя воде или другим материалам проникнуть внутрь, что может вызвать электрический сбой.

ISO 6722-1 содержит процедуру испытания на напряжение при высокой температуре, но единственным критерием проверки является электрическая прочность. Нет теста или стандарта, который бы определял величину физической деформации под действием температуры и давления.

ISO19642-9 сохраняет положения 14572, которые определяют максимальную деформацию при заданной нагрузке при номинальной температуре. Требование состоит в том, чтобы сохранить 40% исходного диаметра кабеля, или 60% сжатия/деформации.

Однако тест может быть выбран OEM, а стандарт процента сохранения/деформации также может быть выбран. Для обеспечения целостности интерфейса кабель/разъем при рабочих температуре и давлении, некоторые OEM установили минимальное сохранение 80% или максимальное сжатие/деформацию 20%.

Более высокое сохранение требует теплоизоляции кабеля. Многие существующие изоляционные материалы для кабелей не могут соответствовать этим более высоким стандартам сохранения.

2. Определенная гибкость кабеля Гибкость кабеля важна для прокладки кабеля в стесненных условиях, а также для личной безопасности и эргономики. Традиционно, "гибкость" - это субъективное понятие, и не существует количественного стандарта.

IOE19642-5 и -9 определяют методы испытаний и стандарты для определения гибкости кабеля.

Процедура требует, чтобы образец кабеля был помещен на два оправа заданного размера и расстояния, третий оправа нажимает на образец, и измеряется сила, необходимая для изгиба кабеля на заданное смещение.

3. Требование к экранированию Экранирование используется в высоковольтных кабелях для минимизации излучения электромагнитных помех (EMI).

Эффективность экранирования может быть важным фактором при выборе высоковольтных кабелей. Экранирование на высоковольтных кабелях предназначено для уменьшения передачи помех от кабеля в окружающую среду, где EMI может повредить цифровые сигналы и электронные устройства.

ISO19642-9 изменяет требования к испытаниям на эффективность экранирования 14572 и определяет параметры для сопротивления экрана/экрана постоянному току, поверхностного импеданса переноса и двух мер затухания экрана.

Эти испытания являются необязательными, определяемыми OEM, и если они требуются, должны быть установлены стандарты, и существующие конструкции экранированных/экранированных кабелей могут быть использованы для достижения этих стандартов.

4. Требуется испытание на абразивную стойкость Абразивная стойкость кабеля определяет срок его службы при контакте с шероховатыми поверхностями в условиях динамического движения или вибрации.

Как ISO 6722-1, так и 14572 имеют испытание на абразивную стойкость в качестве необязательного теста.

ISO19642-5 требует, чтобы кабели от 0,35 мм² до 6,0 мм² соответствовали одному из двух испытаний на абразивный износ; наждачная бумага или царапание.

Стоит отметить, что размеры 0,13 мм² и 0,22 мм² включены в ISO6722-1, но опущены в 19642-5.

5. Высокое напряжение становится выше ISO19642-5 и -9 рассматривают несколько вариантов высокого напряжения.

ISO6722-1 и ISO14572 определяют высокое напряжение только как 600 В (постоянного или переменного тока). ISO19642 дополнительно определяет высокое напряжение как 600 В переменного тока/900 В постоянного тока и 1000 В переменного тока/1500 В постоянного тока.

Резюме: ISO19642-5 лучше определяет высокое напряжение, добавляя категорию 1000 В переменного тока/1500 В постоянного тока.

Требование в 1500 В сильно влияет на изменения в кабелях, в основном отражаясь в толщине оболочки. Для высоковольтных разъемов номинальное напряжение разъемов в отрасли в настоящее время составляет 1000 В. Если оно также будет увеличено до 1500 В, мы считаем, что электрический зазор и расстояние утечки между вилкой и концом кабеля не будут большой проблемой. Для стороны розетки электрический зазор между монтажной поверхностью и контактным выводом станет больше.

6. Пересмотренные требования к проводникам ISO 6722-1 допускает три варианта скрутки: Класс А симметричный, Класс В асимметричный и Класс С асимметричный гибкий.

Определяются размер жил, количество жил и максимальное сопротивление. Однако площадь поперечного сечения проводника (CSA) не определена. ISO 14572 ссылается на скрутку 6722-1.

Этот стандарт зависит только от сопротивления проводника, поскольку нет стандарта на размер жилы. ISO 19642-5 сокращает варианты скрутки до двух. Это изменение приводит к улучшению стандартизации и согласованности.

В размерах более 2,5 мм² вариант скрутки увеличивает гибкость для всех категорий проводников. Кроме того, были добавлены требования к площади поперечного сечения, что привело к более согласованным размерам кабелей и работает в сочетании с существующими стандартами сопротивления проводников для обеспечения того, чтобы все поставщики соответствовали минимальным требованиям к содержанию меди.

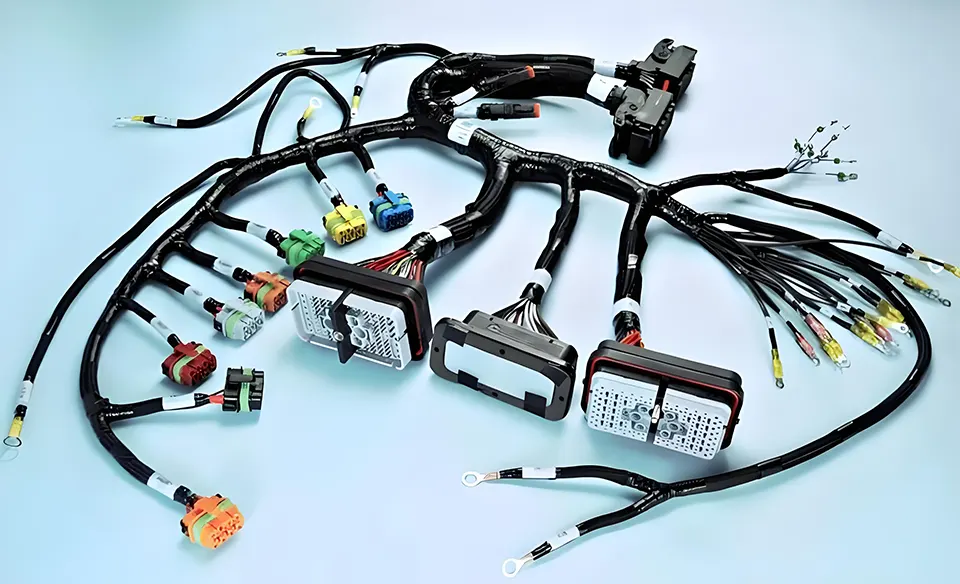

7. Допуски на внешний диаметр становятся более явными ISO 14572 упоминает размеры одножильных и многожильных кабелей, а также овальность кабеля, но единственным стандартом является соответствие требованиям заказчика.

Это привело к разнообразию размеров кабелей и разъемов на рынке, что снизило их взаимозаменяемость. Кроме того, поставщики вынуждены поддерживать несколько номеров деталей.

ISO19642-9 предоставляет рекомендуемые размеры для одножильных и многожильных кабелей с тонкой и толстой стенкой; максимальная овальность составляет 10%, измеренная сразу после экструзии.

8. Изменения в процедуре испытания на стойкость к жидкостям Развитие ISO-6722, 6722-1 и ISO19642-5 значительно изменило процедуру испытания на стойкость к жидкостям.

Процедура ISO6722 заключается в погружении в требуемую жидкость при 23°C на 20 часов, после чего следует намотка и испытание напряжением.

ISO6722-1 установил новый "Метод испытания 1", требующий погружения в требуемую жидкость на 10 секунд, а затем термостарения при номинальной температуре. Повторить 4 раза.

Суммарное время термостарения составляет 1000 часов, после чего проводятся испытания на намотку и напряжение. ISO6722-1 также разрешает использование "Метода испытания 2" для материалов, выведенных на рынок до публикации ISO6722-1.

Этот метод испытания является старой процедурой и стандартом ISO6722 и может использоваться по соглашению между заказчиком и поставщиком.

ISO19642-5 сохраняет процедуру испытания жидкостями ISO6722-1 и отменяет возможность использования исходной процедуры погружения 6722 на 20 часов.