1) Was ist BMS?

Der vollständige Name von BMS ist Battery Management System.Es handelt sich um ein Gerät, das den Status von Energiespeicherbatterien überwacht.Es wird hauptsächlich zur intelligenten Verwaltung und Wartung einzelner Batteriezellen verwendet, um ein Überladen und Tiefentladen von Batterien zu verhindern, die Batterielebensdauer zu verlängern und den Batteriestatus zu überwachen.Im Allgemeinen wird BMS als Leiterplatte oder Hardware-Box dargestellt.

Das BMS ist eines der zentralen Subsysteme des Batterie-Energiespeichersystems und verantwortlich für die Überwachung des Betriebsstatus jeder Batterie in der Batterie-Energiespeichereinheit und die Gewährleistung des sicheren und zuverlässigen Betriebs der Energiespeichereinheit.Das BMS kann die Statusparameter der Energiespeicherbatterie in Echtzeit überwachen und erfassen (einschließlich, aber nicht beschränkt auf Einzelzellenspannung, Batteriepoltemperatur, Batterieschleifenstrom, Batterieblock-Klemmenspannung, Isolationswiderstand des Batteriesystems usw.) und Führen Sie die erforderliche Analyse und Berechnung relevanter Statusparameter durch, um weitere Parameter zur Systemstatusbewertung zu erhalten.Es kann auch eine effektive Steuerung der Energiespeicherbatterie selbst gemäß spezifischen Schutzkontrollstrategien erreicht werden, um den sicheren und zuverlässigen Betrieb der gesamten Batterieenergiespeichereinheit zu gewährleisten.Gleichzeitig kann das BMS über seine eigene Kommunikationsschnittstelle und analoge/digitale Eingangsschnittstelle mit anderen externen Geräten (PCS, EMS, Brandschutzsystem usw.) interagieren, um eine Verknüpfungssteuerung verschiedener Subsysteme in der gesamten Energiespeicherleistung zu bilden und sorgt so für einen sicheren, zuverlässigen und effizienten netzgekoppelten Betrieb des Kraftwerks.

2) Architektur

Aus Sicht der Topologiearchitektur wird BMS in zwei Kategorien unterteilt: zentralisiert und verteilt entsprechend unterschiedlichen Projektanforderungen.

Zentralisiertes BMS

Vereinfacht ausgedrückt verwendet ein zentralisiertes BMS eine einzige BMS-Hardware, um alle Zellen zu sammeln, was für Szenarien mit wenigen Zellen geeignet ist.

Zentralisiertes BMS bietet die Vorteile niedriger Kosten, kompakter Struktur und hoher Zuverlässigkeit und wird häufig in Szenarien mit geringer Kapazität, niedrigem Gesamtdruck und kleinem Batteriesystemvolumen eingesetzt, z. B. bei Elektrowerkzeugen, Robotern (Handhabungsroboter, Hilfsroboter). IOT-Smart Homes (Kehrroboter, elektrische Staubsauger), elektrische Gabelstapler, elektrische Fahrzeuge mit niedriger Geschwindigkeit (elektrische Fahrräder, elektrische Motorräder, elektrische Sightseeing-Autos, elektrische Streifenwagen, elektrische Golfwagen usw.) und leichte Hybridfahrzeuge.

Die zentrale BMS-Hardware kann in Hochspannungs- und Niederspannungsbereiche unterteilt werden.Der Hochspannungsbereich ist für die Erfassung der Einzelzellenspannung, der Gesamtspannung des Systems und die Überwachung des Isolationswiderstands verantwortlich.Der Niederspannungsbereich umfasst Stromversorgungsschaltkreise, CPU-Schaltkreise, CAN-Kommunikationsschaltkreise, Steuerschaltkreise usw.

Da sich das Leistungsbatteriesystem von Personenkraftwagen immer weiter in Richtung hoher Kapazität, hohem Gesamtdruck und großem Volumen entwickelt, werden verteilte BMS-Architekturen hauptsächlich in Plug-in-Hybrid- und reinen Elektrofahrzeugmodellen eingesetzt.

Verteiltes BMS

Derzeit gibt es in der Branche unterschiedliche Begriffe für verteiltes BMS und verschiedene Unternehmen haben unterschiedliche Namen.Das Leistungsbatterie-BMS verfügt meist über eine zweistufige Master-Slave-Architektur:

Das Energiespeicher-BMS ist aufgrund der Größe des Batteriepakets normalerweise eine dreistufige Architektur mit einer Master-Steuerungsschicht über der Slave- und der Hauptsteuerungsschicht.

So wie Batterien Batteriecluster bilden, die wiederum Stapel bilden, folgt auch das dreistufige BMS der gleichen Aufwärtsregel:

Von der Steuerung: Batteriemanagementeinheit (BMU), die Informationen von einzelnen Batterien sammelt.

Überwachen Sie die Spannung und Temperatur der Batteriezelle

Batterieausgleich im Paket

Informations-Upload

Wärmemanagement

Ungewöhnlicher Alarm

Hauptsteuerung: Batterie-Cluster-Verwaltungseinheit: BCU (Batterie-Cluster-Einheit, auch bekannt als Hochspannungs-Management-Einheit HVU, BCMU usw.), verantwortlich für die Erfassung von BMU-Informationen und Batterie-Cluster-Informationen.

Erfassung des Batterieclusterstroms, Erfassung der Gesamtspannung, Erkennung von Leckagen

Abschaltschutz bei abnormalem Batteriestatus

Unter der Verwaltung des BMS können die Kapazitätskalibrierung und die SOC-Kalibrierung separat als Grundlage für das anschließende Lade- und Entlademanagement durchgeführt werden

Die Batterie-Array-Management-Einheit (BAU) ist für die zentrale Verwaltung der Batterien im gesamten Energiespeicher-Batteriestapel verantwortlich.Es verbindet sich mit verschiedenen Batterie-Cluster-Management-Einheiten und tauscht Informationen mit anderen Geräten aus, um Rückmeldungen zum Betriebsstatus des Batterie-Arrays zu geben.

Lade- und Entlademanagement des Batteriearrays

Selbstprüfung des BMS-Systems und Fehlerdiagnosealarm

Alarm zur Fehlerdiagnose des Akkupacks

Sicherheitsschutz für verschiedene Anomalien und Fehler im Batteriearray

Kommunizieren Sie mit anderen Geräten wie PCS und EMS

Datenspeicherung, -übermittlung und -verarbeitung

Batterieverwaltungsschicht: Verantwortlich für das Sammeln verschiedener Informationen (Spannung, Temperatur) einzelner Batterien, die Berechnung und Analyse von SOC und SOH der Batterien, das Erreichen eines aktiven Ausgleichs einzelner Batterien und das Hochladen abnormaler Informationen einzelner Batterien in die Batteriepack-Einheitsschicht BCMU.Durch die externe CAN-Kommunikation ist es über eine Daisy-Chain miteinander verbunden.

Batteriemanagementschicht: Verantwortlich für das Sammeln verschiedener Informationen von einzelnen Batterien, die von der BMU hochgeladen wurden, das Sammeln verschiedener Informationen über das Batteriepaket (Paketspannung, Pakettemperatur), die Lade- und Entladeströme des Batteriepakets sowie die Berechnung und Analyse des SOC und SOH des Batteriepakets und Hochladen aller Informationen auf die Batterie-Cluster-Einheitsschicht BAMS.Durch die externe CAN-Kommunikation ist es über eine Daisy-Chain miteinander verbunden.

Batteriecluster-Verwaltungsschicht: Verantwortlich für das Sammeln verschiedener von BCMU hochgeladener Batterieinformationen und das Hochladen aller Informationen in das Energiespeicherüberwachungs-EMS-System über die RJ45-Schnittstelle;Kommunikation mit PCS, um relevante abnormale Informationen der Batterie an PCS zu senden (CAN- oder RS485-Schnittstelle), und ausgestattet mit Hardware-Trockenknoten für die Kommunikation mit PCS.Darüber hinaus führt es die BSE-Bewertung (Battery State Estimate) des Batteriesystems, die Statuserkennung des elektrischen Systems, das Schützmanagement, das Wärmemanagement, das Betriebsmanagement, das Lademanagement und das Diagnosemanagement durch und führt die Verwaltung interner und externer Kommunikationsnetzwerke durch.Kommuniziert mit Untergebenen über CAN.

3) Was macht BMS?

Die Funktionen von BMS sind zahlreich, aber der Kern und das, was uns am meisten beschäftigt, sind drei Aspekte:

Eine davon ist die Erfassung (Zustandsverwaltung), die Grundfunktion von BMS.Es misst Spannung, Widerstand, Temperatur und erfasst letztendlich den Zustand der Batterie.Wir wollen wissen, wie der Zustand der Batterie ist, wie viel Energie und Kapazität sie hat, wie gesund sie ist, wie viel Strom sie produziert und wie sicher sie ist.Das ist Spüren.

Das zweite ist Management (Balance Management).Manche Leute sagen, dass BMS das Kindermädchen der Batterie ist.Dann sollte diese Nanny es schaffen.Was ist zu verwalten?Es geht darum, die Batterie so gut wie möglich zu machen.Die grundlegendsten sind Gleichgewichtsmanagement und Wärmemanagement.

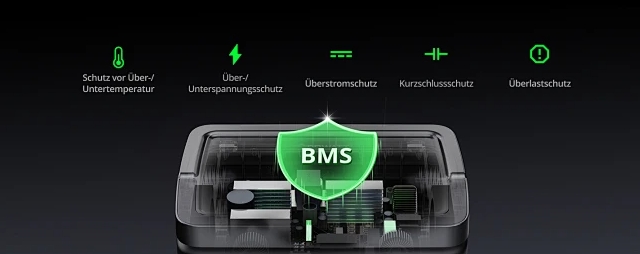

Der dritte Punkt ist der Schutz (Sicherheitsmanagement).Auch das Kindermädchen hat einen Job zu erledigen.Wenn die Batterie einen bestimmten Status aufweist, muss sie geschützt und ein Alarm ausgelöst werden.

Natürlich gibt es auch eine Kommunikationsmanagementkomponente, die über bestimmte Protokolle Daten innerhalb oder außerhalb des Systems überträgt.

BMS verfügt über viele weitere Funktionen, wie z. B. Betriebssteuerung, Isolationsüberwachung, Wärmemanagement usw., die hier nicht behandelt werden.

3.1 Wahrnehmung – Messung und Schätzung

Die Grundfunktion von BMS besteht in der Messung und Schätzung von Batterieparametern, einschließlich grundlegender Parameter wie Spannung, Strom, Temperatur und Zustand, sowie in der Berechnung von Batteriezustandsdaten wie SOC und SOH.Im Bereich der Leistungsbatterien gibt es auch Berechnungen von SOP (State of Power) und SOE (State of Energy), auf die hier nicht eingegangen wird.Wir werden uns auf die ersten beiden weiter verbreiteten Daten konzentrieren.

Zellmessung

1) Grundlegende Informationsmessung: Die grundlegendste Funktion des Batteriemanagementsystems besteht darin, die Spannung, den Strom und die Temperatur der einzelnen Batteriezellen zu messen. Dies ist die Grundlage für alle Berechnungen und Steuerlogiken auf oberster Ebene im Batteriemanagementsystem.

2) Isolationswiderstandsprüfung: Eine Isolationsprüfung ist für das gesamte Batteriesystem und das Hochvoltsystem innerhalb des Batteriemanagementsystems erforderlich.

3) Hochspannungs-Verriegelungserkennung (HVIL): Wird verwendet, um die Integrität des gesamten Hochspannungssystems zu bestätigen und Sicherheitsmaßnahmen einzuleiten, wenn die Integrität der Hochspannungssystemschleife beeinträchtigt ist.

SOC-Berechnung

SOC bezieht sich auf den Ladezustand, also die verbleibende Kapazität der Batterie.Einfach ausgedrückt geht es darum, wie viel Energie noch in der Batterie vorhanden ist.

Der SOC ist der wichtigste Parameter im BMS, da alles andere darauf basiert.Daher sind seine Genauigkeit und Robustheit (auch bekannt als Fehlerkorrekturfähigkeit) äußerst wichtig.Ohne einen genauen SOC kann keine Schutzfunktion dafür sorgen, dass das BMS ordnungsgemäß funktioniert, da sich die Batterie oft in einem geschützten Zustand befindet, was es unmöglich macht, die Lebensdauer der Batterie zu verlängern.

Zu den gängigen SOC-Schätzmethoden gehören derzeit die Leerlaufspannungsmethode, die Stromintegrationsmethode, die Kalman-Filtermethode und die Methode des neuronalen Netzwerks.Die ersten beiden Methoden werden häufig verwendet.Die beiden letztgenannten Methoden erfordern fortgeschrittenes Wissen wie Integrationsmodelle und künstliche Intelligenz, auf die hier nicht näher eingegangen wird.

In praktischen Anwendungen werden häufig mehrere Algorithmen kombiniert verwendet, wobei je nach Lade- und Entladestatus der Batterie unterschiedliche Algorithmen zum Einsatz kommen.

Leerlaufspannungsmethode

Das Prinzip der Leerlaufspannungsmethode besteht darin, die relativ feste funktionale Beziehung zwischen Leerlaufspannung und Ladezustand unter der Bedingung einer langfristigen statischen Platzierung der Batterie zu nutzen und so den Ladezustand auf der Grundlage der Leerlaufspannung zu schätzen.Das bisher häufig verwendete Elektrofahrrad mit Blei-Säure-Batterie verwendet diese Methode zur Schätzung des Ladezustands.Die Leerlaufspannungsmethode ist einfach und bequem, hat aber auch viele Nachteile:

1. Die Batterie muss längere Zeit stehen bleiben, da sich die Leerlaufspannung sonst nur schwer in kurzer Zeit stabilisieren lässt.

2. Bei Batterien, insbesondere bei Lithium-Eisenphosphat-Batterien, gibt es ein Spannungsplateau, bei dem die Klemmenspannung und die SOC-Kurve im SOC-Bereich von 30 % bis 80 % annähernd linear sind.

3. Die Batterie hat unterschiedliche Temperaturen oder unterschiedliche Lebensphasen, und obwohl die Leerlaufspannung gleich ist, kann der tatsächliche Ladezustandsunterschied groß sein;

Wie in der Abbildung unten gezeigt, sinkt die Spannung beim Beschleunigen, wenn wir dieses Elektrofahrrad verwenden und der aktuelle SOC als 100 % angezeigt wird, und die Leistung kann als 80 % angezeigt werden.Wenn wir aufhören zu beschleunigen, steigt die Spannung und die Leistung springt wieder auf 100 % zurück.Daher ist die Leistungsanzeige unseres Elektrorollers nicht korrekt.Wenn wir anhalten, hat es Strom, aber wenn wir starten, geht ihm der Strom aus.Dies ist möglicherweise kein Problem mit der Batterie, sondern kann daran liegen, dass der SoC-Algorithmus des BMS zu einfach ist.

An-Shi-Integralmethode

Die kontinuierliche Integrationsmethode von Anshi berechnet den SOC-Wert direkt in Echtzeit durch die Definition des SOC.

Unter Berücksichtigung des anfänglichen SOC-Werts kann die Änderung der Batteriekapazität durch Stromintegration genau berechnet werden, solange der Batteriestrom gemessen werden kann (wobei der Entladestrom positiv ist), was zum verbleibenden SOC führt.

Diese Methode liefert in kurzer Zeit relativ zuverlässige Schätzergebnisse, aber aufgrund von Messfehlern des Stromsensors und einer allmählichen Verschlechterung der Batteriekapazität führt die langfristige Stromintegration zu gewissen Abweichungen.Daher wird es im Allgemeinen in Verbindung mit der Leerlaufspannungsmethode verwendet, um den Anfangswert für die SOC-Schätzung mit geringen Genauigkeitsanforderungen zu schätzen, und kann auch in Verbindung mit der Kalman-Filtermethode für die kurzfristige SOC-Vorhersage verwendet werden.

SOC (State Of Charge) gehört zum zentralen Steuerungsalgorithmus des BMS und stellt den aktuellen Restkapazitätsstatus dar.Dies wird hauptsächlich durch die Amperestunden-Integrationsmethode und den EKF-Algorithmus (Extended Kalman Filter) in Kombination mit Korrekturstrategien (wie Leerlaufspannungskorrektur, Vollladungskorrektur, Ladeendekorrektur, Kapazitätskorrektur bei verschiedenen Temperaturen und SOH) erreicht. usw.).Unter der Bedingung, dass die Stromerfassungsgenauigkeit gewährleistet ist, ist die Amperestunden-Integrationsmethode relativ zuverlässig, aber nicht robust.Aufgrund der Fehlerhäufigkeit muss es mit Korrekturstrategien kombiniert werden.Die EKF-Methode ist robust, der Algorithmus ist jedoch relativ komplex und schwierig zu implementieren.Inländische Mainstream-Hersteller können bei Raumtemperatur eine Genauigkeit von weniger als 6 % erreichen, eine Schätzung bei hohen und niedrigen Temperaturen und Batteriedämpfung ist jedoch schwierig.

SOC-Korrektur

Aufgrund aktueller Schwankungen kann der geschätzte SOC ungenau sein und verschiedene Korrekturstrategien müssen in den Schätzprozess einbezogen werden.

SOH-Berechnung

SOH bezieht sich auf den Gesundheitszustand, der den aktuellen Gesundheitszustand der Batterie (oder den Grad der Batterieverschlechterung) angibt.Typischerweise wird ein Wert zwischen 0 und 100 % angegeben, wobei Werte unter 80 % im Allgemeinen als Hinweis darauf gelten, dass die Batterie nicht mehr verwendbar ist.Dies kann durch Änderungen der Batteriekapazität oder des Innenwiderstands dargestellt werden.Bei der Nutzung der Kapazität wird die tatsächliche Kapazität der aktuellen Batterie anhand von Daten aus dem Betriebsprozess der Batterie geschätzt, und das Verhältnis dieser zur Nennkapazität ist der SOH.Ein genauer SOH verbessert die Schätzgenauigkeit anderer Module, wenn sich die Batterie verschlechtert.

In der Branche gibt es zwei unterschiedliche Definitionen von SOH:

SOH-Definition basierend auf Kapazitätsschwund

Bei der Verwendung von Lithium-Ionen-Batterien nimmt das aktive Material im Inneren der Batterie allmählich ab, der Innenwiderstand steigt und die Kapazität nimmt ab.Daher kann der SOH anhand der Batteriekapazität geschätzt werden.Der Gesundheitszustand der Batterie wird als Verhältnis der aktuellen Kapazität zur Anfangskapazität ausgedrückt und ihr SOH ist definiert als:

SOH=(C_standard-C_fade)/C_standard ×100 %

Wobei: C_fade die verlorene Kapazität der Batterie ist;C_standard ist die Nennkapazität.

Der IEEE-Standard 1188-1996 schreibt vor, dass der Akku ausgetauscht werden sollte, wenn die Kapazität des Leistungsakkus auf 80 % sinkt.Daher gehen wir normalerweise davon aus, dass der Batterie-SOH nicht verfügbar ist, wenn er unter 80 % liegt.

SOH-Definition basierend auf Leistungsdämpfung (Power Fade)

Die Alterung fast aller Batterietypen führt zu einem Anstieg des Batterieinnenwiderstands.Je höher der Innenwiderstand der Batterie ist, desto geringer ist die verfügbare Leistung.Daher kann der SOH anhand der Leistungsdämpfung geschätzt werden.

3.2 Management – Ausgewogene Technologie

Jede Batterie hat ihre eigene „Persönlichkeit“

Um über Balance zu sprechen, müssen wir mit Batterien beginnen.Sogar Batterien, die in derselben Charge vom selben Hersteller hergestellt werden, haben ihre eigenen Lebenszyklen und „Persönlichkeiten“ – die Kapazität jeder Batterie kann nicht genau gleich sein.Für diese Inkonsistenz gibt es zwei Gründe:

Einer davon ist die Inkonsistenz der Zellproduktion

Einer davon ist die Inkonsistenz elektrochemischer Reaktionen.

Produktionsinkonsistenz

Produktionsinkonsistenzen sind leicht zu verstehen.Während des Produktionsprozesses können beispielsweise Inkonsistenzen zwischen Membranen und Kathoden- und Anodenmaterialien zu Inkonsistenzen bei der Gesamtkapazität der Batterie führen.Aus einer Standardbatterie mit 50 Ah kann eine 49-Ah- oder 51-Ah-Batterie werden.

elektrochemische Inkonsistenz

Die Inkonsistenz der Elektrochemie besteht darin, dass beim Laden und Entladen der Batterie die thermische Umgebung im Prozess der elektrochemischen Reaktion niemals konsistent sein kann, selbst wenn die Produktion und Verarbeitung der beiden Zellen identisch ist.Beispielsweise muss bei der Herstellung von Batteriemodulen die Temperatur des umgebenden Rings niedriger sein als die der Mitte.Dies führt langfristig zu einer Inkonsistenz zwischen Lade- und Entlademengen, was wiederum zu einer inkonsistenten Batteriezellenkapazität führt;Wenn die Lade- und Entladeströme des SEI-Films auf der Batteriezelle über einen längeren Zeitraum inkonsistent sind, wird auch die Alterung des SEI-Films inkonsistent sein.

*SEI-Film: „Festelektrolyt-Schnittstelle“ (Festelektrolyt-Schnittstelle).Während des ersten Lade- und Entladevorgangs einer flüssigen Lithium-Ionen-Batterie reagiert das Elektrodenmaterial mit dem Elektrolyten an der Fest-Flüssig-Phasengrenzfläche und bildet eine Passivierungsschicht, die die Oberfläche des Elektrodenmaterials bedeckt.Die SEI-Folie ist ein elektronischer Isolator, aber auch ein ausgezeichneter Leiter für Lithiumionen, der nicht nur die Elektrode schützt, sondern auch die Batteriefunktion nicht beeinträchtigt.Die Alterung der SEI-Folie hat erhebliche Auswirkungen auf den Zustand der Batterie.

Daher ist die Ungleichmäßigkeit (oder Diskretion) der Batteriepakete eine unvermeidliche Erscheinung des Batteriebetriebs.

Warum Balance nötig ist

Die Batterien sind unterschiedlich. Warum also nicht versuchen, sie gleich zu machen?Denn Inkonsistenzen beeinträchtigen die Leistung des Akkus.

Der Akkupack in Reihe folgt dem Short-Barrel-Effekt: Beim Akkupacksystem in Reihe wird die Kapazität des gesamten Akkupacksystems durch die kleinste Einzeleinheit bestimmt.

Angenommen, wir haben einen Akku, der aus drei Batterien besteht:

Wir wissen, dass Überladung und Tiefentladung Batterien ernsthaft beschädigen können.Wenn daher die Batterie B während des Ladevorgangs vollständig aufgeladen ist oder der SoC der Batterie B während des Entladens sehr niedrig ist, muss der Lade- und Entladevorgang unterbrochen werden, um die Batterie B zu schützen. Infolgedessen kann die Leistung der Batterien A und C nicht vollständig genutzt werden verwendet.

Wir wissen, dass Überladung und Tiefentladung Batterien ernsthaft beschädigen können.Wenn daher die Batterie B während des Ladevorgangs vollständig aufgeladen ist oder der SoC der Batterie B während des Entladens sehr niedrig ist, muss der Lade- und Entladevorgang unterbrochen werden, um die Batterie B zu schützen. Infolgedessen kann die Leistung der Batterien A und C nicht vollständig genutzt werden verwendet.Dies führt zu:

Die tatsächlich nutzbare Kapazität des Akkupacks ist gesunken: Akku A und C, die die verfügbare Kapazität hätten nutzen können, sind nun nicht mehr in der Lage, Akku B unterzubringen größere Person, die nicht in der Lage ist, große Schritte zu machen.

Reduzierte Akkulaufzeit: Eine geringere Schrittlänge erfordert mehr Schritte und ermüdet die Beine.Mit einer verringerten Kapazität steigt die Anzahl der Lade- und Entladezyklen, was zu einer stärkeren Verschlechterung der Batterieleistung führt.Beispielsweise kann eine einzelne Zelle bei 100 % DoD 4000 Zyklen erreichen, aber im tatsächlichen Einsatz kann sie nicht 100 % erreichen und die Anzahl der Zyklen wird sicherlich nicht 4000 erreichen.

*DoD, Entladungstiefe, stellt den Prozentsatz der Batterieentladekapazität im Verhältnis zur Nennkapazität der Batterie dar.

Die Inkonsistenz der Batterien führt zu einer Leistungsminderung des Batteriepakets.Wenn das Batteriemodul groß ist, werden mehrere Batteriestränge in Reihe geschaltet, und ein großer einzelner Spannungsunterschied führt dazu, dass die Kapazität der gesamten Box abnimmt.Je mehr Batterien in Reihe geschaltet sind, desto mehr Kapazität verlieren sie.Bei unseren Anwendungen, insbesondere bei Energiespeichersystemanwendungen, gibt es jedoch zwei wichtige Anforderungen:

Die erste ist die langlebige Batterie, die die Betriebs- und Wartungskosten erheblich senken kann.Das Energiespeichersystem stellt hohe Anforderungen an die Lebensdauer des Batteriepakets.Die meisten inländischen Modelle sind auf 15 Jahre ausgelegt.Wenn wir von 300 Zyklen pro Jahr ausgehen, sind 15 Jahre 4500 Zyklen, was immer noch sehr hoch ist.Wir müssen die Lebensdauer jeder Batterie maximieren, damit die Gesamtlebensdauer des gesamten Batteriepakets die geplante Lebensdauer so weit wie möglich erreicht, und die Auswirkungen der Batteriestreuung auf die Lebensdauer des Batteriepakets verringern.

Der zweite tiefe Zyklus, insbesondere im Anwendungsszenario des Peak Shaving, wird durch die Freisetzung einer weiteren kWh Strom einen weiteren Umsatzpunkt bringen.Das heißt, wir werden 80 % DoD oder 90 % DoD durchführen.Wenn der Tiefzyklus im Energiespeichersystem verwendet wird, kommt es zu einer Zerstreuung der Batterie während der Schwanzentladung.Um die vollständige Freisetzung der Kapazität jeder einzelnen Zelle unter den Bedingungen von Tiefenladung und Tiefentladung sicherzustellen, ist es daher erforderlich, dass das Energiespeicher-BMS über starke Ausgleichsmanagementfähigkeiten verfügt und das Auftreten von Konsistenz zwischen Batteriezellen unterdrückt .

Diese beiden Anforderungen stehen im Widerspruch zur Batterieinkonsistenz.Um effizientere Batteriepackanwendungen zu erreichen, müssen wir über eine effektivere Ausgleichstechnologie verfügen, um die Auswirkungen von Batterieinkonsistenzen zu reduzieren.

Gleichgewichtstechnologie

Die Batterieausgleichstechnologie ist eine Möglichkeit, Batterien mit unterschiedlichen Kapazitäten gleich zu machen.Es gibt zwei gängige Ausgleichsmethoden: unidirektionaler Energiedissipationsausgleich (passiver Ausgleich) und bidirektionaler Energieübertragungsausgleich (aktiver Ausgleich).

(1) Passives Gleichgewicht

Das passive Ausgleichsprinzip besteht darin, an jedem Batteriestrang einen schaltbaren Entladewiderstand parallel zu schalten.Das BMS steuert den Entladewiderstand, um die Zellen mit höherer Spannung zu entladen und die elektrische Energie als Wärme abzugeben.Wenn beispielsweise Batterie B fast vollständig aufgeladen ist, wird der Schalter geöffnet, damit der Widerstand an Batterie B überschüssige elektrische Energie als Wärme abführen kann.Anschließend wird der Ladevorgang fortgesetzt, bis auch die Akkus A und C vollständig geladen sind.

Mit dieser Methode können nur Hochspannungszellen entladen und Zellen mit geringer Kapazität nicht wieder aufgeladen werden.Aufgrund der Leistungsbegrenzung des Entladewiderstands ist der Ausgleichsstrom im Allgemeinen gering (weniger als 1A).

Die Vorteile der passiven Entzerrung liegen in den geringen Kosten und dem einfachen Schaltungsdesign.Die Nachteile bestehen darin, dass beim Ausgleich auf die niedrigste verbleibende Batteriekapazität zurückgegriffen wird, wodurch die Kapazität von Batterien mit geringer Restkapazität nicht erhöht werden kann, und dass 100 % der ausgeglichenen Leistung in Form von Wärme verschwendet werden.

(2) Aktives Gleichgewicht

Durch Algorithmen übertragen mehrere Batteriestränge mithilfe von Energiespeicherkomponenten die Energie von Hochspannungszellen auf Niederspannungszellen, entladen die Hochspannungsbatterien und nutzen die freigesetzte Energie zum Laden der Niederspannungszellen.Die Energie wird hauptsächlich übertragen und nicht dissipiert.

Auf diese Weise entlädt sich während des Ladevorgangs die Batterie B, die zuerst 100 % Spannung erreicht, zu A und C, und die drei Batterien werden gemeinsam vollständig aufgeladen.Während der Entladung, wenn die verbleibende Ladung der Batterie B zu niedrig ist, „laden“ A und C B, sodass Zelle B nicht so schnell den SOC-Schwellenwert erreicht, um die Entladung zu stoppen.

Hauptmerkmale der aktiven Auswuchttechnologie

(1) Ausgleichen der Hoch- und Niederspannung, um die Effizienz des Batteriepakets zu verbessern: Während des Ladens und Entladens sowie im Ruhezustand können die Hochspannungsbatterien entladen und die Niederspannungsbatterien aufgeladen werden;

(2) Verlustarme Energieübertragung: Energie wird hauptsächlich übertragen und geht nicht einfach verloren, wodurch die Effizienz der Stromnutzung verbessert wird.

(3) Großer Gleichgewichtsstrom: Im Allgemeinen liegt der Gleichgewichtsstrom zwischen 1 und 10 A und der Gleichgewichtszustand ist schneller;

Der aktive Ausgleich erfordert die Konfiguration entsprechender Schaltkreise und Energiespeicher, was zu einem großen Volumen und erhöhten Kosten führt.Diese beiden Bedingungen zusammen bestimmen, dass es nicht einfach ist, den aktiven Ausgleich zu fördern und anzuwenden.

Darüber hinaus erhöht der aktive Ausgleichslade- und Entladevorgang implizit die Zyklenlebensdauer der Batterie.Bei Zellen, die zum Erreichen des Gleichgewichts geladen und entladen werden müssen, kann die zusätzliche Arbeitsbelastung dazu führen, dass sie schneller altern als gewöhnliche Zellen, was zu einem größeren Leistungsunterschied zu anderen Zellen führt.

Einige Experten glauben, dass die beiden oben genannten Ausdrücke einem dissipativen Gleichgewicht und einem nicht-dissipativen Gleichgewicht entsprechen sollten.Ob es aktiv oder passiv ist, sollte von dem Ereignis abhängen, das den Gleichgewichtsprozess auslöst.Erreicht das System einen Zustand, in dem es passiv sein muss, ist es passiv.Wenn es vom Menschen festgelegt wird, wird das Einstellen des Gleichgewichtsprogramms, wenn es nicht erforderlich ist, ausgeglichen zu werden, als aktives Gleichgewicht bezeichnet.

Wenn die Entladung beispielsweise zu Ende ist, hat die Zelle mit der niedrigsten Spannung die Entladeschlussspannung erreicht, während die anderen Zellen noch Strom haben.Um zu diesem Zeitpunkt so viel Strom wie möglich zu entladen, überträgt das System den Strom von Zellen mit hoher Energie auf Zellen mit niedriger Energie, sodass der Entladevorgang fortgesetzt werden kann, bis die gesamte Energie entladen ist.Hierbei handelt es sich um einen passiven Ausgleichsprozess.Wenn das System prognostiziert, dass es am Ende der Entladung zu einem Ungleichgewicht kommen wird, wenn noch 40 % der Leistung übrig sind, startet es einen aktiven Ausgleichsprozess.

Der aktive Ausgleich wird in zentrale und dezentrale Verfahren unterteilt.Die zentralisierte Ausgleichsmethode bezieht Energie aus dem gesamten Batteriepaket und verwendet dann ein Energieumwandlungsgerät, um den Batterien Energie mit weniger Energie zuzuführen.Beim dezentralen Ausgleich handelt es sich um eine Energiespeicherverbindung zwischen benachbarten Batterien, bei der es sich um eine Induktivität oder einen Kondensator handeln kann, die den Energiefluss zwischen benachbarten Batterien ermöglicht.

In der aktuellen Balance-Kontrollstrategie gibt es diejenigen, die die Zellspannung als Zielparameter für die Balance verwenden, und es gibt auch diejenigen, die vorschlagen, den SOC als Zielparameter für die Balance-Kontrolle zu verwenden.Nehmen wir als Beispiel die Zellspannung.

Legen Sie zunächst ein Paar Schwellenwerte zum Einleiten und Beenden des Ausgleichs fest: Wenn beispielsweise in einem Batteriesatz die Differenz zwischen der Extremspannung einer einzelnen Zelle und der Durchschnittsspannung des Satzes 50 mV erreicht, wird der Ausgleich eingeleitet und wann Erreicht er 5mV, ist der Ausgleich beendet.

Das BMS erfasst die Spannung jeder Zelle gemäß einem festen Erfassungszyklus, berechnet den Durchschnittswert und berechnet dann die Differenz zwischen jeder Zellenspannung und dem Durchschnittswert;

Wenn die maximale Differenz 50 mV erreicht, muss das BMS den Ausgleichsprozess starten;

Fahren Sie während des Ausgleichsvorgangs mit Schritt 2 fort, bis alle Differenzwerte weniger als 5 mV betragen, und beenden Sie dann den Ausgleich.

Es ist zu beachten, dass nicht alle BMS diesen Schritt erfordern und die nachfolgenden Strategien je nach Bilanzierungsmethode variieren können.

Die Balance-Technologie hängt auch mit der Art der Batterie zusammen.Es wird allgemein angenommen, dass LFP besser für den aktiven Ausgleich geeignet ist, während ternäre Batterien für den passiven Ausgleich geeignet sind.

Der intensive Wettbewerb im BMS-Bereich wird vor allem durch Kosten und Zuverlässigkeit gestützt.Der experimentelle Nachweis des aktiven Auswuchtens ist derzeit noch nicht gelungen.Es wird erwartet, dass sich das Niveau der funktionalen Sicherheit in Richtung ASIL-C und ASIL-D verschiebt, aber die Kosten sind recht hoch.Daher sind die aktuellen Großunternehmen bei der aktiven Bilanzierungsforschung zurückhaltend.Einige große Fabriken möchten sogar das Auswuchtmodul abschaffen und die gesamte Auswuchtung extern durchführen lassen, ähnlich wie bei der Wartung von Kraftstofffahrzeugen.Jedes Mal, wenn das Fahrzeug eine bestimmte Strecke zurücklegt, geht es zum externen Ausgleich in den 4S-Speicher.Dies reduziert die Kosten für das gesamte Fahrzeug-BMS und kommt auch dem entsprechenden 4S-Store zugute.Es ist eine Win-Win-Situation für alle Parteien.Daher verstehe ich persönlich, dass dies zu einem Trend werden könnte!

3.3 Schutz – Fehlerdiagnose und Alarm

Die BMS-Überwachung ist auf die Hardware des elektrischen Systems abgestimmt und entsprechend den unterschiedlichen Leistungsbedingungen der Batterie in verschiedene Fehlerstufen (geringfügiger Fehler, schwerwiegender Fehler, schwerwiegender Fehler) unterteilt.In unterschiedlichen Fehlerstufen werden unterschiedliche Handhabungsmaßnahmen ergriffen: Warnung, Leistungsbegrenzung oder direkte Hochspannungsabschaltung.Zu den Fehlern gehören Datenerfassungs- und Rationalitätsfehler, elektrische Fehler (Sensoren und Aktoren), Kommunikationsfehler und Batteriestatusfehler.

Ein häufiges Beispiel ist, dass bei einer Überhitzung einer Batterie das BMS anhand der erfassten Batterietemperatur feststellt, dass die Batterie überhitzt, dann den Stromkreis dieser Batterie so steuert, dass er getrennt wird, einen Überhitzungsschutz durchführt und eine Warnung an Managementsysteme wie EMS sendet.

3.4 Kommunikation

Der normale Betrieb des BMS kann nicht von seiner Kommunikationsfunktion getrennt werden.Ob es darum geht, die Batterie während des Batteriemanagements zu steuern, den Batteriestatus an die Außenwelt zu übertragen oder Steueranweisungen zu empfangen, eine stabile Kommunikation ist erforderlich.

Im Leistungsbatteriesystem ist ein Ende des BMS mit der Batterie verbunden und das andere Ende ist mit den Steuerungs- und Elektroniksystemen des gesamten Fahrzeugs verbunden.Die gesamte Umgebung verwendet das CAN-Protokoll, es gibt jedoch einen Unterschied zwischen der Verwendung von internem CAN zwischen internen Komponenten des Batteriepakets und der Verwendung von Fahrzeug-CAN zwischen dem Batteriepaket und dem gesamten Fahrzeug.

Im Gegensatz dazu verwenden Energiespeicher-BMS und interne Kommunikation grundsätzlich das CAN-Protokoll, aber die externe Kommunikation (extern bezieht sich hauptsächlich auf das Energiespeicher-Kraftwerks-Dispatching-System PCS) verwendet häufig die Internetprotokollformate TCP/IP-Protokoll und Modbus-Protokoll.

4) Energiespeicher-BMS

Hersteller von Energiespeicher-BMS haben sich im Allgemeinen aus Power-Batterie-BMS entwickelt, daher haben viele Designs und Begriffe historischen Ursprung

Beispielsweise ist die Leistungsbatterie im Allgemeinen in BMU (Battery Monitor Unit) und BCU (Battery Control Unit) unterteilt, wobei erstere Daten sammelt und letztere sie steuert.

Da es sich bei der Batteriezelle um einen elektrochemischen Prozess handelt, bilden mehrere Batteriezellen eine Batterie.Aufgrund der Eigenschaften jeder Batteriezelle kommt es im Laufe der Zeit und je nach Umgebung zu Fehlern und Inkonsistenzen in jeder Batteriezelle, egal wie präzise der Herstellungsprozess ist.Daher besteht das Batteriemanagementsystem darin, den aktuellen Zustand der Batterie anhand begrenzter Parameter zu bewerten. Dies ähnelt einem Arzt der traditionellen chinesischen Medizin, der einen Patienten anhand der Symptome diagnostiziert, und nicht der westlichen Medizin, die eine physikalische und chemische Analyse erfordert.Die physikalische und chemische Analyse des menschlichen Körpers ähnelt den elektrochemischen Eigenschaften der Batterie, die mit groß angelegten experimentellen Instrumenten gemessen werden können.Allerdings ist es für eingebettete Systeme schwierig, einige Indikatoren der Elektrochemie zu bewerten.Daher ist BMS wie ein alter Arzt der chinesischen Medizin.

4.1 Dreischichtige Architektur des Energiespeicher-BMS

Aufgrund der großen Anzahl an Batteriezellen in Energiespeichersystemen wird BMS aus Kostengründen in der Regel schichtweise mit zwei oder drei Schichten ausgeführt.Derzeit besteht der Mainstream aus drei Ebenen: Master-Steuerung/Master-Steuerung/Slave-Steuerung.

4.2 Detaillierte Beschreibung des Energiespeicher-BMS

5) Aktuelle Situation und zukünftiger Trend

Es gibt verschiedene Arten von Herstellern, die BMS herstellen:

Die erste Kategorie ist der Endverbraucher mit der dominierenden Leistung im Batterie-BMS – Autofabriken.Tatsächlich sind die Automobilfabriken wie General Motors, Tesla usw. die stärkste BMS-Produktionsstärke im Ausland. Im Inland gibt es BYD, Huating Power usw.

Die zweite Kategorie sind Batteriefabriken, darunter Zellhersteller und Packhersteller wie Samsung, Ningde Times, Xinwangda, Desay Battery, Topband Co., Ltd., Beijing Purrad usw.;

Die dritte Art von BMS-Herstellern sind diejenigen mit langjähriger Erfahrung in der Leistungselektroniktechnologie und Forschungs- und Entwicklungsteams mit Universitäts- oder verwandtem Unternehmenshintergrund, wie z. B. Eternal Electronics, Hangzhou Gaote Electronics, Xie Neng Technology und Kegong Electronics.

Im Gegensatz zum BMS von Leistungsbatterien, das hauptsächlich von Herstellern von Endfahrzeugen dominiert wird, scheinen die Endverbraucher von Energiespeicherbatterien keinen Bedarf oder besondere Maßnahmen zu haben, um sich an der Forschung, Entwicklung und Herstellung von BMS zu beteiligen.Es ist auch unwahrscheinlich, dass sie viel Geld und Energie in die Entwicklung groß angelegter Batteriemanagementsysteme investieren werden.Daher kann davon ausgegangen werden, dass es in der BMS-Branche für Energiespeicherbatterien an einem wichtigen Akteur mit absoluten Vorteilen mangelt, was den Batterieherstellern und -anbietern, die sich auf Energiespeicher-BMS konzentrieren, viel Raum für Entwicklung und Fantasie lässt.Wenn sich der Energiespeichermarkt etabliert, wird er Batterieherstellern und professionellen BMS-Herstellern viel Raum für Entwicklung und weniger Wettbewerbswiderstand bieten.

Derzeit gibt es relativ wenige professionelle BMS-Hersteller, die sich auf die Entwicklung von Energiespeicher-BMS konzentrieren, was vor allem darauf zurückzuführen ist, dass der Energiespeichermarkt noch in den Kinderschuhen steckt und noch viele Zweifel an der zukünftigen Entwicklung der Energiespeicher auf dem Markt bestehen.Daher haben die meisten Hersteller kein BMS für die Energiespeicherung entwickelt.Im tatsächlichen Geschäftsumfeld gibt es auch Hersteller, die Batterie-BMS für Elektrofahrzeuge kaufen, um sie als BMS für Energiespeicherbatterien zu verwenden.Es wird davon ausgegangen, dass professionelle BMS-Hersteller für Elektrofahrzeuge in Zukunft wahrscheinlich auch ein wichtiger Teil der BMS-Lieferanten werden, die in großen Energiespeicherprojekten eingesetzt werden.

Derzeit fehlen einheitliche Standards für BMS, die von verschiedenen Anbietern von Energiespeichersystemen bereitgestellt werden.Verschiedene Hersteller haben unterschiedliche Designs und Definitionen für BMS, und abhängig von den verschiedenen Batterien, mit denen sie kompatibel sind, können auch der SOX-Algorithmus, die Ausgleichstechnologie und der hochgeladene Kommunikationsdateninhalt variieren.Bei der praktischen Anwendung von BMS erhöhen solche Unterschiede die Anwendungskosten und wirken sich nachteilig auf die industrielle Entwicklung aus.Daher wird die Standardisierung und Modularisierung von BMS auch in Zukunft eine wichtige Entwicklungsrichtung sein.

Zeitpunkt der Veröffentlichung: 15. Januar 2024