1)什么是BMS?

BMS的全称是电池管理系统。它是一种监测储能电池状态的装置。主要用于对单个电芯进行智能管理和维护,防止电池过充、过放,延长电池寿命,监控电池状态。通常,BMS 表现为电路板或硬件盒。

BMS是电池储能系统的核心子系统之一,负责监控电池储能单元中各电池的运行状态,保证储能单元安全可靠运行。BMS可以实时监测和采集储能电池的状态参数(包括但不限于单格电压、电池极温度、电池回路电流、电池组端电压、电池系统绝缘电阻等),对相关状态参数进行必要的分析计算,以获得更多的系统状态评估参数。还可以根据特定的保护控制策略实现对储能电池本身的有效控制,保证整个电池储能单元的安全可靠运行。同时,BMS可以通过自身的通信接口和模拟/数字输入接口与其他外部设备(PCS、EMS、消防系统等)进行交互,形成整个储能电源中各个子系统的联动控制确保电站安全、可靠、高效并网运行。

2)架构

从拓扑架构来看,BMS根据不同的项目需求分为集中式和分布式两大类。

集中式电池管理系统

简单来说,集中式BMS使用单个BMS硬件来收集所有电池,适合电池较少的场景。

集中式BMS具有成本低、结构紧凑、可靠性高等优点,常用于低容量、低总压、电池系统体积小的场景,如电动工具、机器人(搬运机器人、辅助机器人)、物联网智能家居(扫地机器人、电动吸尘器)、电动叉车、电动低速车(电动自行车、电动摩托车、电动观光车、电动巡逻车、电动高尔夫球车等)、轻混合动力汽车等。

集中式BMS硬件可分为高压区和低压区。高压区负责采集单体电池电压、系统总电压、监测绝缘电阻。低压区包括电源电路、CPU电路、CAN通信电路、控制电路等。

随着乘用车动力电池系统不断向高容量、高全压、大体积方向发展,分布式BMS架构主要应用于插电式混合动力和纯电动车型。

分布式电池管理系统

目前业界对于分布式BMS的术语有多种,不同的公司有不同的叫法。动力电池BMS多采用主从两层架构:

由于电池组体积较大,储能BMS通常采用三层架构,主控层位于从控层和主控层之上。

就像电池组成电池簇,电池簇又形成电堆一样,三层BMS也遵循同样的向上规则:

来自控制装置:电池管理单元(BMU),它收集各个电池的信息。

监控电池电压和温度

封装内电池均衡

信息上传

热管理

异常报警

主控:电池集群管理单元:BCU(电池集群单元,又称高压管理单元HVU、BCMU等),负责采集BMU信息,采集电池集群信息。

电池组电流采集、总电压采集、漏液检测

电池状态异常时断电保护

在BMS的管理下,可以分别完成容量标定和SOC标定,作为后续充放电管理的依据

电池阵列管理单元(BAU)负责对整个储能电池堆中的电池进行集中管理。它连接各种电池集群管理单元并与其他设备交换信息,以反馈电池阵列的运行状态。

电池阵列充放电管理

BMS系统自检及故障诊断报警

电池组故障诊断报警

对电池阵列的各种异常和故障的安全保护

与PCS、EMS等其他设备通讯

数据存储、传输和处理

电池管理层:负责采集单体电池的各种信息(电压、温度),计算分析单体电池的SOC和SOH,实现单体电池的主动均衡,并将单体电池的异常信息上传至电池组单元层BCMU。通过CAN对外通讯,通过菊花链互连。

电池管理层:负责采集BMU上传的各个电池的各种信息,采集电池组的各种信息(电池组电压、电池组温度)、电池组充放电电流,计算分析电池组的SOC和SOH ,并将所有信息上传至电池簇单元层BAMS。通过CAN对外通讯,通过菊花链互连。

电池集群管理层:负责采集BCMU上传的各种电池信息,并通过RJ45接口将所有信息上传至储能监控EMS系统;与PCS通讯,将电池相关异常信息发送至PCS(CAN或RS485接口),并配备硬件干节点与PCS通讯。此外,它还执行电池系统BSE(电池状态估计)评估、电气系统状态检测、接触器管理、热管理、运行管理、充电管理、诊断管理,并执行内部和外部通信网络管理。通过CAN与下属进行通讯。

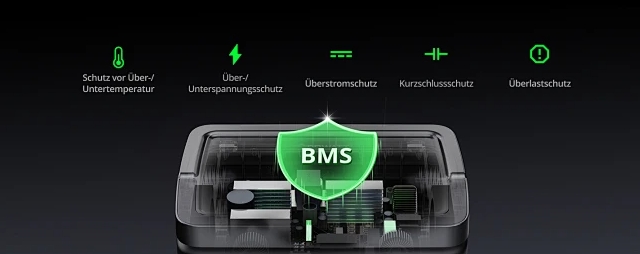

3)BMS的作用是什么?

BMS的功能很多,但核心也是我们最关心的是三个方面:

一是感知(状态管理),这是BMS的基本功能。它测量电压、电阻、温度,并最终感测电池的状态。我们想知道电池的状态是什么,它有多少能量和容量,它的健康状况如何,它产生了多少电量,以及它的安全性如何。这就是感应。

二是管理(平衡管理)。有人说BMS是电池的保姆。那这个保姆就该管了。管理什么?就是为了让电池尽可能的好。最基本的是平衡管理和热管理。

三是防护(安全管理)。保姆也有工作要做。如果电池有某种状态,则需要对其进行保护并发出警报。

当然,还有一个通信管理组件,通过一定的协议在系统内部或外部传输数据。

BMS还有很多其他功能,比如运行控制、绝缘监控、热管理等,这里不讨论。

3.1 感知——测量和估计

BMS的基本功能是测量和估算电池参数,包括电压、电流、温度、状态等基本参数,以及SOC、SOH等电池状态数据的计算。动力电池领域还涉及到SOP(State of Power)和SOE(State of Energy)的计算,这里不讨论。我们将重点关注前两个更广泛使用的数据。

电池测量

1)基本信息测量:电池管理系统最基本的功能是测量单个电池单体的电压、电流和温度,这是电池管理系统中所有顶层计算和控制逻辑的基础。

2)绝缘电阻测试:电池管理系统内的整个电池系统和高压系统都需要进行绝缘测试。

3)高压联锁检测(HVIL):用于确认整个高压系统的完整性,并在高压系统回路的完整性受到损害时启动安全措施。

SOC计算

SOC是指State of Charge,即电池的剩余容量。简单来说,就是电池还剩下多少电量。

SOC是BMS中最重要的参数,其他一切都基于它。因此,其准确性和鲁棒性(也称为纠错能力)极其重要。如果没有准确的SOC,再多的保护功能也无法让BMS正常工作,电池会经常处于保护状态,无法延长电池的使用寿命。

目前主流的SOC估算方法有开路电压法、电流积分法、卡尔曼滤波法、神经网络法等。前两种方法是常用的。后两种方法涉及到集成模型、人工智能等高级知识,这里不再详述。

在实际应用中,常常将多种算法结合使用,根据电池的充放电状态采用不同的算法。

开路电压法

开路电压法的原理是在电池长期静态放置的情况下,利用开路电压与SOC之间相对固定的函数关系,从而根据开路电压估算SOC。以前常用的铅酸电池电动自行车就是采用这种方法来估算SOC的。开路电压法简单方便,但也有很多缺点:

1、电池必须长期静置,否则开路电压短时间内难以稳定;

2、电池存在电压平台,特别是磷酸铁锂电池,在SOC30%-80%范围内,端电压与SOC曲线近似线性;

3、电池处于不同温度或不同寿命阶段,虽然开路电压相同,但实际SOC差异可能较大;

如下图所示,我们在使用这款电动自行车时,如果当前SOC显示为100%,加速时电压下降,电量可能显示为80%。当我们停止加速时,电压升高,功率跳回 100%。所以我们的电动滑板车电量显示不准确。当我们停下来时,它还有电,但当我们启动时,它就没电了。这可能不是电池的问题,而可能是由于BMS的SoC算法过于简单所致。

安石积分法

安氏连续积分法通过SOC的定义,直接实时计算出SOC值。

给定初始SOC值,只要能够测量出电池电流(放电电流为正),通过电流积分就可以准确计算出电池容量的变化,从而得到剩余SOC。

该方法在短时间内具有相对可靠的估计结果,但由于电流传感器的测量误差和电池容量的逐渐退化,长期的电流积分会引入一定的偏差。因此,一般与开路电压法配合使用来估计初始值,用于精度要求不高的SOC估计,也可以与卡尔曼滤波法配合使用来进行短期SOC预测。

SOC(State Of Charge)属于BMS的核心控制算法,代表当前的剩余容量状态。主要通过安时积分法和EKF(扩展卡尔曼滤波器)算法,结合修正策略(如开路电压修正、充满电修正、充电结束修正、不同温度下的容量修正和SOH)来实现, ETC。)。安时积分法在保证电流采集精度的情况下相对可靠,但鲁棒性不够。由于误差的积累,必须结合修正策略。EKF方法具有鲁棒性,但算法相对复杂且难以实现。国内主流厂商在常温下可以达到6%以下的精度,但在高低温和电池衰减情况下估算比较困难。

SOC校正

由于电流波动,估计的SOC可能不准确,需要在估计过程中纳入各种校正策略。

SOH计算

SOH是指State of Health,表示电池当前的健康状态(或电池退化程度)。它通常表示为 0 到 100% 之间的值,低于 80% 的值通常被认为表明电池不再可用。它可以用电池容量或内阻的变化来表示。使用容量时,根据电池运行过程中的数据估算出当前电池的实际容量,与额定容量的比值即为SOH。准确的SOH将提高电池劣化时其他模块的估计精度。

业界对SOH有两种不同的定义:

基于容量衰减的SOH定义

锂离子电池在使用过程中,电池内部的活性物质逐渐减少,内阻增大,容量衰减。因此,SOH可以通过电池容量来估算。电池的健康状态用当前容量与初始容量的比值表示,其SOH定义为:

SOH=(C_standard-C_fade)/C_standard ×100%

其中:C_fade为电池损失的容量;C_standard 是标称容量。

IEEE标准1188-1996规定,当动力电池容量下降至80%时,应更换电池。因此,我们通常认为电池SOH低于80%时不可用。

基于功率衰减(Power Fade)的SOH定义

几乎所有类型电池的老化都会导致电池内阻增加。电池的内阻越高,可用电量越低。因此,可以使用功率衰减来估计SOH。

3.2 管理——平衡技术

每块电池都有自己的“个性”

要谈平衡,就得从电池说起。即使同一厂家同一批次生产的电池也有自己的生命周期和“个性”——每块电池的容量不可能完全相同。造成这种不一致的原因有两个:

一是细胞产量不一致

一是电化学反应的不一致性。

生产不一致

生产不一致很容易理解。例如,在生产过程中,隔膜不一致以及正负极材料不一致会导致电池整体容量不一致。标准50AH的电池可能会变成49AH或51AH。

电化学不一致性

电化学的不一致是指在电池充放电过程中,即使两块电池的生产加工完全相同,电化学反应过程中的热环境也永远不可能一致。例如,制作电池模组时,周围环的温度必须低于中间的温度。这就导致充放电量长期不一致,进而导致电芯容量不一致;当电芯上SEI膜的充放电电流长期不一致时,SEI膜的老化也会不一致。

*SEI膜:“固体电解质界面”(固体电解质界面)。液态锂离子电池在第一次充放电过程中,电极材料与电解液在固液相界面上发生反应,形成覆盖在电极材料表面的钝化层。SEI膜是电子绝缘体,但却是锂离子的优良导体,不仅可以保护电极,而且不影响电池功能。SEI膜的老化对电池的健康有着显着的影响。

因此,电池组的不均匀性(或离散性)是电池运行的必然表现。

为什么需要平衡

电池不同,为什么不尝试使它们相同呢?因为不一致会影响电池组的性能。

串联的电池组遵循短筒效应:在串联的电池组系统中,整个电池组系统的容量由最小的单体单元决定。

假设我们有一个由三块电池组成的电池组:

这导致:

电池组的实际可用容量减少了:本来可以使用可用容量的电池A和C现在无法容纳电池B。就像两个人三条腿绑在一起,个子较高的人无法迈出大步。

电池寿命缩短:步幅越小,需要走的步数就越多,并且会使腿部更加疲劳。随着容量的减少,充电和放电循环的次数增加,导致电池退化更大。例如,单个电池在 100% DoD 时可以达到 4000 次循环,但在实际使用中无法达到 100%,循环次数肯定不会达到 4000 次。

*DoD,Depthofdischarge,表示电池放电容量占电池额定容量的百分比。

电池的不一致会导致电池组的性能下降。当电池模组尺寸较大时,多串电池串联,单个电压差较大会导致整个箱体的容量下降。串联的电池越多,损失的容量就越多。然而,在我们的应用中,尤其是储能系统应用中,有两个重要的需求:

首先是长寿命电池,可以大大降低运营和维护成本。储能系统对电池组的寿命要求较高。国内的大多设计寿命为15年。如果我们假设每年 300 个周期,15 年就是 4500 个周期,这仍然很高。我们需要最大化每个电池的寿命,使整个电池组的总寿命尽可能达到设计寿命,并减少电池分散对电池组寿命的影响。

第二次深循环,尤其是调峰应用场景,多释放一度电,就会多带来一分收益。也就是说我们会做80%DoD或者90%DoD。当储能系统采用深循环时,尾部放电时电池的分散性会表现出来。因此,为了保证深充深放条件下各单体电池容量的充分释放,需要要求储能BMS具有较强的均衡管理能力,抑制电池单体之间一致性的发生。

这两个要求与电池不一致正好相反。要实现更高效的电池组应用,必须有更有效的平衡技术来减少电池不一致的影响。

平衡技术

电池均衡技术是一种使不同容量的电池变得相同的方法。常见的均衡方法有两种:能量耗散单向均衡(被动均衡)和能量传递双向均衡(主动均衡)。

(1)被动平衡

无源均衡原理是在每串电池上并联一个可切换的放电电阻。BMS 控制放电电阻器对较高电压的电池进行放电,从而以热量的形式耗散电能。例如,当电池 B 几乎充满电时,开关打开,让电池 B 上的电阻将多余的电能以热量的形式耗散掉。然后继续充电,直到电池 A 和 C 也充满电。

此方法只能对高电压电池放电,不能对低容量电池充电。由于放电电阻的功率限制,均衡电流一般较小(小于1A)。

无源均衡的优点是成本低、电路设计简单;缺点是基于最低剩余电池容量进行均衡,无法对剩余容量较低的电池进行容量提升,且均衡后的电量100%以热量的形式浪费。

(2)主动平衡

通过算法,多串电池利用储能组件将高压电池的能量转移到低压电池,对较高电压的电池进行放电,并利用释放的能量为较低电压的电池充电。能量主要是转移而不是耗散。

这样,充电时,先达到100%电压的B电池向A、C放电,三块电池一起充满。放电时,当电池 B 的剩余电量过低时,A 和 C 对 B 进行“充电”,使得电池 B 不会如此快地达到停止放电的 SOC 阈值。

主动平衡技术的主要特点

(1)平衡高低压,提高电池组效率:充放电时和休息时,可以对高压电池进行放电,对低压电池进行充电;

(2)低损耗能量传输:能量主要是传输而不是简单损耗,提高电能利用效率;

(3)平衡电流大:一般平衡电流在1~10A之间,平衡速度较快;

有源均衡需要配置相应的电路和储能器件,导致体积较大,成本增加。这两个条件共同决定了主动均衡并不容易推广应用。

此外,主动均衡充放电过程也隐含地提高了电池的循环寿命。对于需要充放电达到平衡的电池来说,额外的工作量可能会导致其超过普通电池的老化程度,从而与其他电池产生更大的性能差距。

有专家认为,上述两个表达式应该对应于耗散平衡和非耗散平衡。是主动还是被动应该取决于触发平衡过程的事件。如果系统达到了必须被动的状态,那么它就是被动的。如果是人为设定的,在不需要平衡的时候设定平衡程序,称为主动平衡。

例如,当放电结束时,电压最低的电池已达到放电截止电压,而其他电池仍有电量。此时,为了尽可能多地放电,系统将高能量电池的电量转移到低能量电池,让放电过程继续进行,直到所有电量都放完。这是一个被动均衡过程。如果系统预测在放电结束时仍剩余40%电量时会出现不平衡,则会启动主动均衡过程。

主动均衡分为集中式和分散式。集中均衡方式是从整个电池组获取能量,然后利用能量转换装置给能量较少的电池补充能量。分散均衡涉及相邻电池之间的储能链路,可以是电感器或电容器,允许能量在相邻电池之间流动。

目前的平衡控制策略中,有以电芯电压作为控制目标参数的,也有提出以SOC作为平衡控制目标参数的。以电池电压为例。

首先,设置一对启动和结束均衡的阈值:例如,在一组电池中,当单节电池的极限电压与该组平均电压的差值达到50mV时,启动均衡,当达到5mV,均衡结束。

BMS按照固定的采集周期采集每节电芯的电压,计算平均值,然后计算每节电芯电压与平均值的差值;

如果最大差值达到50mV,则BMS需要启动均衡过程;

均衡过程中继续步骤2,直到差值全部小于5mV,然后结束均衡。

需要注意的是,并不是所有的BMS都需要这一步,后续的策略可能会根据平衡方式的不同而有所不同。

平衡技术还与电池类型有关。一般认为磷酸铁锂更适合主动平衡,而三元电池适合被动平衡。

BMS竞争激烈的阶段,主要靠成本和可靠性来支撑。目前,主动平衡的实验验证尚未实现。功能安全水平有望向ASIL-C和ASIL-D迈进,但成本相当高。因此,目前大公司对主动平衡研究持谨慎态度。一些大厂甚至想取消平衡模块,所有平衡都在外部进行,类似于燃油车的维护。车辆每行驶一定距离,就会去4S店进行外部平衡。这将降低整车BMS的成本,同时也有利于相应的4S店。这对各方来说都是双赢的局面。因此,我个人理解这可能会成为一种趋势!

3.3 保护——故障诊断与报警

BMS监控与电气系统的硬件相匹配,根据电池的不同性能状况分为不同的故障等级(轻微故障、严重故障、致命故障)。针对不同的故障级别采取不同的处理措施:警告、限电或直接高压切断。故障包括数据采集和合理性故障、电气故障(传感器和执行器)、通信故障和电池状态故障。

常见的例子是,当电池过热时,BMS根据采集到的电池温度判断电池过热,然后控制该电池的电路断开,进行过热保护,并向EMS等管理系统发出警报。

3.4 通讯

BMS的正常运行离不开其通信功能。无论是电池管理时控制电池、向外界传输电池状态,还是接收控制指令,都需要稳定的通信。

在动力电池系统中,BMS的一端与电池连接,另一端与整车的控制和电子系统连接。整体环境使用CAN协议,但电池组内部组件之间使用内部CAN和电池组与整车之间使用车辆CAN是有区别的。

相比之下,储能BMS与内部通信基本采用CAN协议,但其外部通信(外部主要指储能电站调度系统PCS)往往采用互联网协议格式TCP/IP协议和modbus协议。

4)储能BMS

储能BMS厂家一般都是由动力电池BMS演变而来,所以很多设计和术语都有历史渊源

例如,动力电池一般分为BMU(电池监控单元)和BCU(电池控制单元),前者收集数据,后者控制数据。

由于电芯是电化学过程,多个电芯组成一个电池。由于每个电池单元的特性,无论制造过程多么精确,随着时间的推移和环境的不同,每个电池单元都会出现错误和不一致。因此,电池管理系统是通过有限的参数来评估电池当前的状态,这有点像中医通过观察症状来诊断病人,而不是西医需要理化分析。人体的理化分析与电池的电化学特性类似,可以通过大型实验仪器进行测量。然而,嵌入式系统很难评估电化学的一些指标。因此,BMS就像一位老中医。

4.1 储能BMS三层架构

由于储能系统中电芯数量较多,为了节省成本,BMS一般采用分层实现,有两层或三层。目前主流的是三层:主控/主控/从控。

4.2 储能BMS详细说明

5)现状及未来趋势

生产BMS的厂家有以下几种类型:

第一类是动力电池BMS中最具主导权的最终用户——车厂。其实国外BMS制造实力最强的也是车厂,比如通用、特斯拉等,国内有比亚迪、华亭动力等。

第二类是电池厂,包括电芯制造商和Pack制造商,如三星、宁德时代、新旺达、德赛电池、拓邦股份、北京普拉德等;

第三类BMS厂商是拥有多年电力电子技术经验,拥有大学或相关企业背景研发团队的厂商,如长兴电子、杭州高特电子、协能科技、科功电子等。

与动力电池的BMS主要由终端整车厂商主导不同,储能电池的终端用户似乎没有必要也没有具体的行动参与BMS的研发和制造。他们也不太可能花费大量资金和精力来开发大规模的电池管理系统。因此可以认为,储能电池BMS行业缺乏具有绝对优势的重要参与者,给专注于储能BMS的电池厂商和厂商留下了巨大的发展空间和想象空间。如果储能市场建立起来,将给电池厂商和专业BMS厂商很大的发展空间,竞争阻力也较小。

目前,专注于储能BMS开发的专业BMS厂商相对较少,主要是由于储能市场仍处于起步阶段,市场对储能未来发展仍存在诸多疑虑。因此,大多数厂商还没有开发与储能相关的BMS。在实际商业环境中,也有厂商采购电动汽车电池BMS,作为储能电池的BMS使用。相信未来,专业的电动汽车BMS厂商也有可能成为大型储能项目所采用的BMS供应商的重要组成部分。

现阶段各储能系统供应商提供的BMS缺乏统一标准。不同厂家对BMS的设计和定义不同,根据兼容的电池不同,SOX算法、均衡技术、上传的通信数据内容也可能有所不同。在BMS的实际应用中,这种差异会增加应用成本,不利于产业发展。因此,BMS的标准化、模块化也将是未来的重要发展方向。

发布时间:2024年1月15日